Vores CNC-produktionstjenester

Takket være vores høje specialiseringsgrad inden for CNC-bearbejdning og al nødvendig efterbearbejdning kan vi levere fremragende kvalitet, stærke betingelser og førsteklasses logistik til dine bearbejdede emner.

CNC-Fræsning

Fræsedele fremstilles ved, at et råemne spændes fast og bearbejdes med roterende fræseværktøjer på CNC-styrede maskiner, så den ønskede geometri opnås med høj præcision og ensartet kvalitet. De anvendes dér, hvor der kræves nøjagtige, belastbare komponenter med definerede tolerancer, for eksempel i produkter, udstyr og systemer på tværs af mange anvendelsesområder.

CNC-Drejning

Drejedel fremstilles ved, at et råemne roteres i en drejebænk og bearbejdes med skærende værktøjer, ofte CNC-styret, så der skabes præcise cylindriske eller rotationssymmetriske geometrier med stabile tolerancer. De bruges, hvor der er behov for nøjagtige, slidstærke komponenter som aksler, bøsninger eller gevindede forbindelser, i alt fra udstyr og maskiner til forskellige tekniske produkter på tværs af anvendelser.

Efterbearbejdning

Efterbearbejdninger af dreje- og fræsedele omfatter overfladebehandlinger, belægninger og varmebehandlinger, der målrettet forbedrer egenskaber som korrosionsbestandighed, slidstyrke, friktion, udseende og dimensionsstabilitet. De anvendes for at tilpasse komponenter til konkrete krav i drift, eksempelvis ved gentagne belastninger, aggressive miljøer eller behov for længere levetid, uden at være bundet til en bestemt branche.

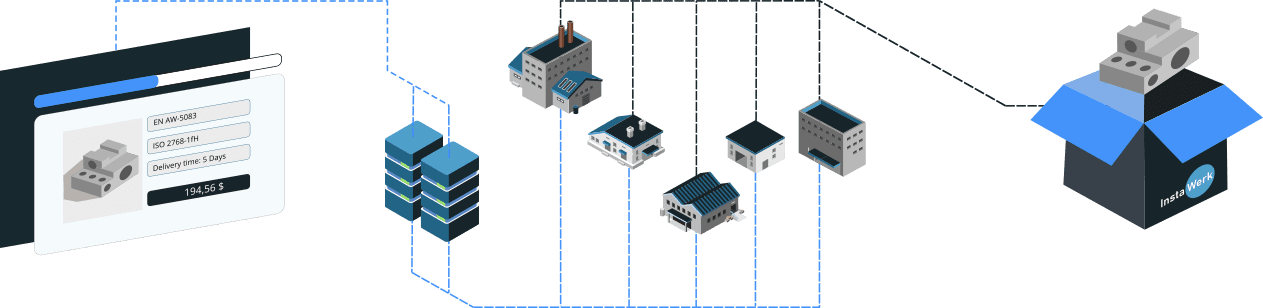

Et forhåndskvalificeret CNC-produktionsnetværklige ved hånden

Du kan nemt afgive din ordre via vores onlineberegning for drejede eller fræsede emner. Vi tager os af kvalitet, produktionsopfølgning og logistik – helt frem til dit skrivebord i Danmark, uanset om du er i København, Aarhus, Odense eller Aalborg.

Øjeblikkelig tilbudsgivning

Upload dine emner i vores onlineberegner og få et øjeblikkeligt tilbud på dine CNC-bearbejdede emner. Dine data gemmes og behandles på ISO 27001-certificerede servere.

Præcisionsproduktion

Vores intelligente matchningsalgoritme tildeler dine emner til den CNC-producent med den højeste tilgængelige kvalitet. Dine data er aldrig synlige for andre producenter.

Ekspreslevering

Vi tager os af kvalitetskontrol, forsendelse og told for dig. Du får ganske enkelt perfekte CNC-komponenter – uden besværlige administrative processer.

Skalerbar CNC-produktion med kvalitet i fokus

Du kan ikke optimere produktionstrekanten tid, omkostninger og kvalitet i én og samme produktionsenhed. Derfor bruger vi vores netværk med over 1.000 leverandører til at sikre høj tilgængelighed, attraktive betingelser og højpræcise CNC-komponenter – i hele Danmark, fra Hovedstaden og København til Aarhus, Odense og Aalborg.

Pålidelig produktionskapacitet

Ved løbende at overvåge vores leverandørers leveringssikkerhed og kvalitet sikrer vi et meget robust, pålideligt og højtkvalitets netværk af CNC-producenter.

Fra prototyper til serieproduktion

Uanset om det er én enhed eller flere tusinde, sikrer vi hos InstaWerk høj skalerbarhed, så du trygt og omkostningseffektivt kan indkøbe dine CNC-bearbejdede emner fra udvikling til markedslancering.

Kvalitet, kvalitet, kvalitet

Vi handler ikke kun om tilgængelighed og konkurrencedygtige tilbud. Vi fokuserer på enestående kvalitet, der både er let tilgængelig og økonomisk attraktiv. For at opnå dette udvikler vi dybdegående kvalitetsstandarder og processer.

Uslåelige betingelser

Ved at samle ordrer i store volumener, udnytte netværkseffekter og strømline alle processer gennem digitalisering tilbyder vi uslåelige betingelser for dine CNC-komponenter.

Øjeblikkelig prisfeedback

Hvorfor vente i ugevis på tilbud? Hos InstaWerk kan du få et øjeblikkeligt tilbud på CNC-produktion på få sekunder. Vores prissætning er baseret på AI, empiriske data fra tidligere projekter og tager højde for det aktuelle markedsmiljø.

Vælg den ideelle konfiguration.

Du finder altid den rette løsning til dit projekt med fleksibelt valg af materialer, leveringstider og kvalitetskrav.

Tilføj det, du har brug for.

Tilføj efterbehandling, kvalitetscertifikater eller ekspreslevering, og betal kun for det, du faktisk har brug for.

f.a.q.

CNC-produktion kan rejse komplekse spørgsmål. Eller være ganske enkelt.

CNC-bearbejdede emner handler om præcision. Derfor har vi indrettet alle vores processer efter de højeste kvalitetsstandarder. Vores mål er at gøre kvalitet på tysk niveau tilgængelig på attraktive betingelser.

Hos InstaWerk kommer kunden først – derfor designer vi vores processer med et tydeligt kundefokus. At bestille drejede og fræsede emner fra InstaWerk er enkelt, omkostningseffektivt og hurtigt. Gennem digitale processer og en høj grad af automatisering effektiviserer vi bestillingsflowet og kan give omkostningsfordelen direkte videre til vores kunder. En vigtig byggesten er vores onlineberegning, som du kan bruge til at beregne og bestille dine drejede og fræsede emner 24 timer i døgnet.

Kvaliteten af komponenterne er afgørende. Derfor driver vi et lukket produktionsnetværk for at holde dine data sikre og sikre produktion i høj kvalitet. Takket være vores unikke ordresamling kan vi allokere større ordremængder til vores CNC-producenter og opnå konkurrencedygtige priser. På den måde kan vi forene lave omkostninger for vores kunder med komponenter af højeste kvalitet.

Først gennemgår alle produktionspartnere en akkrediteringsproces, hvor vi vurderer produktionskapacitet, kvalitetsprocesser og tekniske kompetencer. Kun CNC-producenter, der lever op til vores høje kvalitetskrav, optages i produktionsnetværket.

Vi driver også et lukket produktionsnetværk. Det betyder, at producenter ikke frit kan tilslutte sig netværket og ikke kan se projekter.

Ved hjælp af vores dataanalyse og erfaringen fra tusindvis af produktionsprojekter kan vi, baseret på KPI’er, belønne de bedste leverandører med flere ordrer og udelukke leverandører, der præsterer under niveau. På den måde forbedres kvaliteten på platformen løbende.

For at videreudvikle vores produktionspartnere fremmer vi en kultur med åben kommunikation, regelmæssige kvalitetsaudits og processer for kontinuerlig kvalitetsforbedring.

Vi leverer både prototyper og seriedele. Vores onlineberegner er særligt velegnet til prototyper og mindre mængder. Her kan du bruge din CAD-model til at beregne forskellige konfigurationer af dine drejede og fræsede emner og bestille direkte online.

Til seriedele med større mængder eller fræsede emner i speciallegeringer er en forespørgsel via kontaktformularen derimod den bedste løsning. Vi gennemgår dit materiale og udarbejder gerne et tilbud. Vores ingeniørteam håndterer også alle mere dybdegående spørgsmål i forbindelse med serieforespørgsler.

I en tid med stigende usikkerhed og mangel i forsyningskæderne giver on-demand-tjenester en mere fleksibel, omkostningseffektiv og robust løsning end at investere i egne maskiner, vedligeholde dem og ansætte personale til produktionen. Derudover ser mange virksomheder værdien i enkle, digitaliserede processer og muligheden for at fokusere på kerneforretningen fremfor at bruge tid på daglige produktionsudfordringer.

For start-ups, forskningsinstitutter og andre innovationsdrivere ligger værdien i InstaWerk især i at kunne bestille drejede og fræsede emner hurtigt, omkostningseffektivt og i højeste kvalitet – nemt og bekvemt. Det gør det muligt for små teams at udvikle innovationer og få dem hurtigt på markedet.

Også større virksomheder er glade for InstaWerk. Ud over uslåelige betingelser tilbyder vi digitale processer, hurtige og ukomplicerede indkøbsløsninger samt enestående kvalitet. Derfor bliver InstaWerk en foretrukken løsning i strategisk indkøb for flere og flere større virksomheder.

Efter bestillingen bliver dit materiale gennemgået og godkendt af vores team. Derefter modtager du en ordrebekræftelse med betalingsinformation fra os. Herefter tildeler vores algoritme produktionsordren til en produktionsbatch, som allokeres til en egnet CNC-producent. Dine data forbliver beskyttet mod uautoriseret adgang, og kun de personer, der reelt har behov for at se materialet, får adgang til det.

CNC-bearbejdning som et skalerbart system

Øjeblikkelige tilbud, ubegrænset kapacitet, verificeret kvalitet

InstaWerk er en komplet CNC-bearbejdningsløsning – ikke blot et sted at bestille dele, men et system, der forbinder øjeblikkelig tilbudsgivning, DFM-klarhed og pålidelig produktionseksekvering. Det samler konstruktører, indkøb og produktion i én strømlinet arbejdsgang med transparent prissætning, leveringstider og indbygget kvalitetssikring. Fra prototype til serie får du skalerbar kapacitet, kontrolleret leverandørperformance og ensartede inspektionsstandarder på én platform.

Ubegrænset kapacitet

InstaWerk giver adgang til over 2.500 maskiner til CNC-fræsede og CNC-drejede dele, så konstruktører og indkøbsspecialister får alle de ressourcer, de har brug for – med det samme. Med over 60 materialer og 40 efterbehandlinger samt et bredt udvalg af processer er der næsten uendelige muligheder for selv de mest avancerede designs.

Bestilt på få sekunder

InstaWerks øjeblikkelige tilbudsgivning giver konstruktører og indkøbsspecialister omgående, pålidelig indsigt i pris og leveringstid for CNC-bearbejdede dele, eliminerer frem og tilbage og accelererer beslutninger fra design til bestilling. Det standardiserer indkøb, reducerer sourcing-risiko og holder projekter i gang med hurtigere godkendelser og mere strømlinede arbejdsgange.

Garanteret kvalitet

InstaWerk er ISO 9001-certificeret og driver et internt kvalitetskontrolhub med avancerede ZEISS CMM’er – hver ordre verificeres internt før afsendelse. Al produktion sker via for-auditerede leverandører, som overvåges løbende, hvilket sikrer ensartet og sporbar kvalitet fra førsteemne til seriedele.

Ressourcer om digital produktion

CNC-branchen udvikler sig hurtigt med et vedvarende fokus på præcision. Vi holder dig opdateret med de seneste nyheder om CNC-produktion og InstaWerk.

Hvorfor InstaWerk?

InstaWerk leverer omkostningsbesparelser på op til 35% ved at kombinere konkurrencedygtig global sourcing med intelligent ordre-bundling og et eksklusivt leverandørnetværk – i praksis ser kunder ofte omkring 19% lavere priser sammenlignet med alternative leverandører for tilsvarende CNC-bearbejdede dele. Ud over stykprisen er den største løftestang de indirekte omkostninger: ved at standardisere specifikationer, konsolidere leverandører og strømline hele RFQ-til-PO-arbejdsgangen kan teams reducere indkøbsindsatsen med op til 90%. For avancerede setups kan indkøb bringes tæt på fuld automatisering via en OCI API-integration, hvilket reducerer manuelle touchpoints og gennemløbstid samtidig med, at sporbarheden forbedres. Disse besparelser sker ikke på bekostning af kvalitet, da delene styres af stringent kvalitetskontrol med intern ZEISS CMM-måling og ISO 9001-certificerede processer.

InstaWerk accelererer sourcing ved at gøre RFQ’er til øjeblikkelige tilbud og direkte bestillinger og fjerner den frem og tilbage, der typisk bremser indkøb af CNC-bearbejdede dele. Konstruktører får hurtig feedback på gennemførlighed og klare priser fra start, mens indkøb får en standardiseret og auditerbar bestillingsproces, der reducerer koordineringsarbejdet. Leveringstider starter fra 3 dage for mange CNC-fræsede og CNC-drejede dele, så teams kan holde prototyper og produktionsopskalering på sporet. Ved hastesager kan ekspreslevering arrangeres fra 24 timer efter anmodning, hvilket gør sidsteøjebliks designiterationer og kritiske reservedele markant lettere at håndtere.

InstaWerk sikrer gennemgående høj kvalitet i CNC-bearbejdning ved at kombinere ISO 9001-certificerede processer med strenge, standardiserede kvalitetsgates for CNC-bearbejdede dele. Et dedikeret internt kvalitetshub med ZEISS CMM’er og andet avanceret inspektionsudstyr muliggør pålidelig verifikation af kritiske mål på CNC-fræsede og CNC-drejede dele, herunder snævre tolerancer og kontrol på feature-niveau. Forsyningen sikres gennem et auditeret, eksklusivt leverandørnetværk, så kun kvalificerede partnere producerer dine CNC-bearbejdede dele efter definerede standarder. Løbende, databaseret overvågning af leverandørperformance tilføjer et ekstra kontrollag, forbedrer gentagelsesnøjagtigheden på tværs af batches og reducerer risikoen for både konstruktører og indkøbsteams.

InstaWerk fokuserer på det, der betyder mest for krævende hardwareteams: CNC-bearbejdning – specifikt CNC-fræsning og CNC-drejning – i stedet for at sprede opmærksomheden på uvedkommende processer. Denne specialisering muliggør kommunikation i øjenhøjde og tæt samarbejde med både konstruktører og indkøb, samt lige så klar afstemning med leverandører, fordi hver dialog tager udgangspunkt i realiteterne omkring CNC-fræsede og CNC-drejede dele. Inden for dette område får du dybdegående ingeniørstøtte og praktisk procesknowhow til at reducere risikoen i specifikationer, tolerancestakke og funktionelle krav for CNC-bearbejdede dele. Med 60+ materialer og 40+ efterbehandlinger forbliver porteføljen meget alsidig, samtidig med at den er fuldt optimeret til resultater i CNC-bearbejdning.

InstaWerk drives af software, der er egenudviklet, selvhostet og selvadministreret, hvilket betyder, at alle dataflows i bestillingsprocessen er under direkte kontrol – fra CAD-upload til levering af CNC-fræsede og CNC-drejede dele. Det reducerer usikkerhed om, hvor CAD-filer, tegninger og ordredata behandles, og understøtter klarere governance for ingeniør- og indkøbsworkflows omkring CNC-bearbejdede dele. Der er etableret strenge mekanismer for adgangs- og datakontrol for at minimere eksponering og sikre ensartet håndtering på tværs af projekter og interessenter. Tilgangen er designet til at imødekomme krav i databeskyttelseslovgivningen og give et pålideligt fundament for virksomheder med høje standarder for fortrolighed, compliance eller IP-beskyttelse.

InstaWerk understøtter CNC-bearbejdningsprojekter fra ende til ende med interne ingeniør- og produktionseksperter baseret i Tyskland og hjælper teams med at specificere og source CNC-bearbejdede dele med sikkerhed. Erfaringen bygger på samarbejde med mere end 2.500 kunder på tværs af en bred vifte af brancher – fra hurtig produktudvikling til regulerede miljøer med strenge dokumentationskrav. En dedikeret supportingeniør er tilgængelig før, under og efter produktionen og sikrer kontinuitet på tværs af tilbudsgivning, designafklaring, leverandørkoordinering og levering af CNC-fræsede og CNC-drejede dele. Resultatet er hurtigere beslutninger, færre misforståelser og lavere projektrisiko for både konstruktører og indkøb.

Tilgængelige materialer og efterbehandlinger til online tilbud

InstaWerk tilbyder et bredt udvalg af konstruktionsmaterialer, der muliggør selv de mest krævende designs – fra letvægtskonstruktioner og korrosionskritiske komponenter til slidfokuserede dele og højtydende samlinger. Sortimentet hjælper dig med at afstemme dine CNC-bearbejdede dele med krav fra den virkelige verden som styrke, vægt, kemisk påvirkning, temperatur og langtidsholdbarhed. Materialerne i denne sektion afspejler vores nuværende standardudvalg til CNC-fræsede og CNC-drejede dele. Hvis du har brug for et materiale, der ikke vises her, kan InstaWerk som regel skaffe det efter individuel forespørgsel, så du stadig kan matche dit design til de præcise krav i anvendelsen.

Tilgængelige materialer til CNC-bearbejdning

Hos InstaWerk er aluminium et oplagt valg til CNC-fræsede og CNC-drejede dele, når lav vægt, korrosionsbestandighed og høj værdi for pengene er vigtigt. Typiske anvendelser omfatter huse, beslag, strukturelle dele og funktionelle komponenter på tværs af maskineri, bilindustrien og elektronik. Ofte anvendte legeringer inkluderer EN AW-6061 og EN AW-6082 – begge pålidelige muligheder til lette CNC-bearbejdede dele med solid mekanisk ydeevne.

AlMg1SiCu (EN AW-6061, 3.3211) er et udbredt aluminium til CNC-bearbejdning af beslag, huse, rammer og letvægts strukturelle komponenter, især hvor både CNC-fræsede og CNC-drejede dele skal have god dimensionsstabilitet. Fordele omfatter meget god bearbejdelighed, et stærkt styrke-til-vægt-forhold, korrosionsbestandighed og konsekvent pæne overflader ved CNC-fræsning og CNC-drejning. Ulemper er lavere hårdhed og slidstyrke end stål, begrænset egnethed til belastning ved høje temperaturer samt en tendens til, at tynde sektioner kan vibrere, hvis opspændingen ikke er tilstrækkeligt stiv.

AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) anvendes til højtydende CNC-bearbejdede dele som belastningskritiske beslag, præcisionsmontager, strukturelle forbindelser og højstyrkeaksler, ofte som CNC-fræsede dele med lejlighedsvise CNC-drejede dele, hvor maksimal styrke i forhold til vægt er vigtig. Fordele er meget høj styrke og stivhed for aluminium samt stærk udmattelsesperformance, hvilket muliggør letvægtsdesigns, der ellers ville kræve stål. Ulemper omfatter svagere korrosionsbestandighed end 6xxx-/5xxx-legeringer, begrænset svejsbarhed og højere materialepris; beskyttende efterbehandling er ofte nødvendig afhængigt af miljøet.

AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) er et standardvalg til strukturelle CNC-bearbejdede dele som beslag, rammer, plader, montager og bearbejdede blokke, især når du har brug for stive CNC-fræsede dele og solide CNC-drejede dele i samme opbygning. Fordele omfatter højere styrke end mange 6xxx-legeringer, god korrosionsbestandighed og generelt pålidelig bearbejdelighed ved CNC-fræsning og CNC-drejning med stabile tolerancer. Ulemper er mindre ensartet dekorativ overfladekvalitet sammenlignet med 6060/6063 (ikke ideelt til premium anodiseret kosmetik) samt højere risiko for deformation ved tynde eller kraftigt udfræsede geometrier, hvis der er restspændinger.

AlMg0,7Si (EN AW-6063, 3.3206) vælges ofte til CNC-bearbejdning af letvægtsprofiler, dæksler, trimdele og funktionelle huse, hvor god overfladekvalitet er vigtig for CNC-fræsede dele og enkle CNC-drejede dele. Fordele omfatter fremragende korrosionsbestandighed, meget god egnethed til anodisering til dekorative finishes samt stabil adfærd ved CNC-fræsning, når skærebelastningerne er moderate. Ulemper er lavere styrke end EN AW-6061 og højere følsomhed over for deformation ved tynde vægge, så det er mindre ideelt til højt belastede CNC-bearbejdede dele.

AlMg2,5 (EN AW-5052, 3.3523) bruges ofte til korrosionsbestandige CNC-bearbejdede dele som dæksler, plader, komponenter til maritime og kemiske miljøer samt lette fiksturer, typisk fremstillet som CNC-fræsede dele fra plade og som enklere CNC-drejede dele fra stang. Centrale fordele er fremragende korrosionsbestandighed (især i saltvand), god udmattelsesperformance i sin klasse samt pålidelige resultater ved CNC-bearbejdning, når overfladefinish prioriteres højere end maksimal styrke. Ulemper er lavere styrke og hårdhed end 6xxx-legeringer samt en mere “gummiagtig” spånadfærd, der kan øge gratdannelse og påbygning på skæret, hvilket gør meget skarpe kanter og stramme kosmetiske krav mere krævende.

AlCuMgPb (EN AW-2007, 3.1645) er et klassisk valg til højpræcis CNC-bearbejdning af fastgørelseselementer, fittings, aksler og connector-lignende komponenter, især ved produktion af store mængder CNC-drejede dele med snævre tolerancer. De vigtigste fordele er fremragende bearbejdelighed, meget god spånbrydning og høj styrke, hvilket muliggør korte cyklustider og meget ensartede CNC-bearbejdede dele ved CNC-drejning. Ulemper er relativt svag korrosionsbestandighed og begrænset egnethed til svejsning eller dekorativ anodisering, og blyindholdet kan udløse compliance-restriktioner afhængigt af branche og destinationsmarked.

AlCuMg1 (EN AW-2017A, 3.1325) bruges ofte til bærende CNC-bearbejdede dele som beslag, strukturelle forbindelser, plader og præcisionskomponenter, hvor der kræves højere styrke end 6xxx-aluminium ved CNC-fræsning og lejlighedsvise CNC-drejede dele. Fordele omfatter høj styrke, god udmattelsesperformance og pålidelig dimensionsstabilitet, hvilket gør det velegnet til mekanisk belastede CNC-fræsede dele. Ulemper er lavere korrosionsbestandighed end 5xxx- og 6xxx-legeringer, og anodiseringskvaliteten er typisk mindre ensartet, så det er ikke ideelt til dekorative overflader uden ekstra beskyttelse.

AlCu4Mg1 (EN AW-2024, 3.1355) er et højstyrke aluminium i aerospace-kvalitet, der bruges til kraftigt belastede CNC-bearbejdede dele som strukturelle beslag, ribbe-lignende komponenter, præcisionsplader og performance-kritiske fittings, typisk fremstillet som CNC-fræsede dele og lejlighedsvis som CNC-drejede dele. Fordele er et fremragende styrke-til-vægt-forhold og stærk udmattelsesadfærd, hvilket muliggør letvægtsdesigns uden at gå over til stål. Ulemper omfatter dårlig korrosionsbestandighed sammenlignet med 6xxx/5xxx-legeringer, begrænset svejsbarhed og mindre ensartet dekorativ efterbehandling, så beskyttende belægninger er ofte nødvendige.

AlMg4,5Mn (EN AW-5083, 3.3547) bruges typisk til robuste, korrosionsbestandige CNC-bearbejdede dele som maritime og offshore komponenter, plader, beslag, basekomponenter og trykrelateret hardware, oftest fremstillet som CNC-fræsede dele fra tyk plade og lejlighedsvis som CNC-drejede dele fra stang. Fordele omfatter fremragende korrosionsbestandighed i havvand, høj styrke for en 5xxx-legering og meget god sejhed, hvilket gør det til et stærkt valg til krævende miljøer i CNC-bearbejdning. Ulemper er en relativt duktil spånadfærd, der kan fremme gratdannelse og påbygning på skæret, samt at det ikke er ideelt til dekorativ anodisering sammenlignet med 6xxx-legeringer.

AlMg3 (EN AW-5754, 3.3535) bruges bredt til korrosionsbestandige CNC-bearbejdede dele som plader, dæksler, beslag, paneler og kapslinger, især i automotive, maritime applikationer og generelt udstyr, hvor CNC-fræsede dele dominerer, og hvor enklere CNC-drejede dele kan fremstilles fra stang. Fordele omfatter fremragende korrosionsbestandighed, god sejhed og svejsbarhed samt pålidelig performance til mellemstore belastninger. Ulemper er lavere styrke end mange 6xxx-/2xxx-legeringer og en mere duktil “gummiagtig” spånadfærd, der kan øge gratdannelse og gøre det sværere at opnå skarpe kanter.

AlMgSi0.5 (EN AW-6060, 3.3206) bruges ofte til CNC-bearbejdede dele som lette huse, beslag, dæksler og profilbaserede komponenter, hvor god overfladefinish er vigtig for CNC-fræsede dele og ukomplicerede CNC-drejede dele. Fordele omfatter god korrosionsbestandighed, stabil bearbejdningsadfærd og meget god egnethed til anodisering, hvilket gør det attraktivt til synlige CNC-bearbejdede dele. Ulemper er lavere styrke end EN AW-6061 og mindre egnethed til højt belastede grænseflader, og tynde vægge kan deformere, hvis opspændingen er aggressiv.

Tilgængelige efterbehandlinger til CNC-bearbejdede dele

InstaWerk tilbyder et bredt udvalg af efterbehandlinger, der gør det muligt at realisere krævende designs som en ægte one-stop-løsning – fra målrettet mekanisk performance og slidstyrke til korrosionsbeskyttelse, rengøringsvenlighed og sporbarhed. Ved at kombinere CNC-bearbejdede dele med de rette finishmuligheder i én arbejdsgang undgår du at koordinere flere leverandører, reducerer overleveringer og samler ansvar og kvalitetskontrol ét sted. Behandlingerne i denne sektion afspejler vores nuværende standardudbud på tværs af varmebehandlinger, overfladebehandlinger, belægninger samt mærkning eller rengøringsprocesser. Hvis du har brug for en efterbehandling, der ikke vises her, kan InstaWerk som regel levere den efter individuel forespørgsel, så din del stadig kan matches til de præcise krav i anvendelsen.

Varmebehandlinger hos InstaWerk anvendes, når CNC-bearbejdede dele skal opfylde definerede mål for mekanisk ydeevne – typisk højere slidstyrke, bedre udmattelsesstyrke eller langtidsholdbar dimensionsstabilitet i drift. De mest almindelige muligheder er hærdning, spændingsaflastningsglødning og nitrering (gas eller plasma), valgt ud fra om du har brug for styrke i hele emnet eller en hærdet funktionel overflade.

Eksempel: 42CrMo4 (1.7227) + nitrering til langtidsholdbare aksler eller glidekontaktflader med høje slidkrav.

Eksempel: 16MnCr5 (1.7131) + hærdning til drivlinekomponenter, hvor en slidstærk overflade og en robust kerne er vigtig.

Hos InstaWerk udføres hærdning ved at austenitisere stålet, hærde ved slukning og derefter anløbe for at opnå et defineret niveau af hårdhed og styrke for CNC-bearbejdede dele. Fordelen er markant forbedret styrke og slidstyrke, mens ulempen er øget risiko for sprødhed og mulig deformation, som skal kunne tolereres i designet. Angiv mål for hårdhed (og om sejhed eller slid er prioriteten), og overvej kontaktspændinger, stødlast samt om overflader efter efterbehandling er funktionskritiske.

Anvendelige materialer:

- 42CrMo(S)4 – 4140 – 1.7227

- C45 – AISI 1045 – 1.0503

- 16MnCr5 – AISI 5115 – 1.7131

- X20Cr13 – AISI 420 – 1.4021

- 40CrMnNiMo8-6 – 1.2312

Spændingsaflastningsglødning hos InstaWerk udføres ved at opvarme emnet til en moderat temperatur under omvandling (eller under opløsningsområder for ikke-jernholdige legeringer) og holde det længe nok til at reducere restspændinger, efterfulgt af kontrolleret afkøling. Fordele er forbedret dimensionsstabilitet og lavere risiko for vridning eller revnedannelse i drift, mens ulemper er længere gennemløbstid og mulige mindre ændringer i styrke afhængigt af legering og tidligere tilstand. Anvendelsesmæssigt er det især værdifuldt for store, tyndvæggede eller kraftigt udfræsede CNC-bearbejdede dele, hvor stabilitet er vigtigere end maksimal styrke.

Anvendelige materialer:

- EN AW-6061

- EN AW-6082

- EN AW-7075

- EN AW-2024

- 42CrMo(S)4 – 1.7227

- C45 – 1.0503

- S355J2+N – 1.0570

- 40CrMnNiMo8-6 – 1.2312

- Titanium Grade 5 – 3.7165

- Kobber Cu-ETP – 2.0065

Gasnitrering hos InstaWerk er en termokemisk proces, hvor nitrogen diffunderer ind i ståloverfladen i en ammoniakbaseret atmosfære og danner et hårdt overfladelag. Fordele er høj overfladehårdhed, forbedret slid- og udmattelsesperformance samt typisk mindre deformation end ved slukhærdning. Ulemper er, at resultatet afhænger af legeringen, og at processen forbedrer overfladeegenskaber frem for styrke i hele emnet. Angiv ønsket indtrængningsdybde, kontaktforhold og om der er behov for korrosionsbeskyttelse.

Anvendelige materialer:

- 42CrMo(S)4 – 4140 – 1.7227

- 16MnCr5 – AISI 5115 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- C45 – 1.0503

- X20Cr13 – AISI 420 – 1.4021

Plasmanitrering hos InstaWerk anvender en lavtryks glødeudladningsplasma til at tilføre nitrogen i overfladen, hvilket muliggør meget kontrolleret lagdannelse. Fordele er fremragende slidstyrke, god dimensionsstabilitet og høj proceskontrol. Ulemper er højere proceskompleksitet og behovet for at afstemme forventninger med legeringens adfærd og det konkrete miljø. Det er et stærkt valg til slid- og udmattelsesbelastede dele, hvor snæver dimensionsstabilitet er vigtig.

Anvendelige materialer:

- 2CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (afhænger af specifikation)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (afhænger af specifikation)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (afhænger af specifikation)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (afhænger af specifikation)

Få adgang til vores ubegrænsede produktionsressourcer nu:

Øjeblikkelig tilbudsgivning | Ubegrænset produktionskapacitet | Eksklusivt netværk med høj kvalitet | Korte leveringstider | Danmark