CNC-bearbejdningsteknologi anvendes til en lang række projekter og tilbyder flere fordele for virksomheder, der opererer på tværs af forskellige brancher. Selvom CNC-bearbejdning er en standardproces inden for maskinteknik, udgør producenter af CNC-maskinværktøjer et marked med en størrelse på omkring 50 milliarder amerikanske dollars, der løbende leverer innovationer til markedsaktørerne.

1. Hybridisering af CNC-produktion med additive teknologier

Subtraktiv CNC-bearbejdning og additiv 3D-print er to forskellige processer. CNC-maskiner fjerner materiale fra et emne, mens 3D-print opbygger tredimensionelle objekter lag for lag. Selvom arbejdsprincipperne er modsatrettede, kan begge processer kombineres effektivt.

En række maskinbyggere har taget ”hybridproduktion” til sig, som kombinerer CNC-fræsning og -drejning med additive metoder. Antallet af virksomheder, der undersøger, hvordan CNC-maskiner og 3D-printere kan kobles sammen for at fremskynde gennemførelsen af projekter, er stigende.

Tolerancer på under 0,01 millimeter kan opnås med CNC-maskiner, hvilket gør dem ideelle til applikationer, hvor præcision er afgørende. Nøjagtigheden af en 3D-printer ligger derimod omkring 0,1 millimeter, hvilket er en af årsagerne til, at additiv fremstilling ofte anvendes til prototyper. Prototyper kan printes på en 3D-printer, hvorefter en CNC-maskine kan færdiggøre produktet.

Denne tilgang er implementeret af DMG-Mori fra Bielefeld i Tyskland. Deres hybride AM/CNC-maskine LASERTEC 125 DED hybrid kombinerer additiv og subtraktiv fremstilling i én maskincelle. Da print- og bearbejdningshovederne kan udskiftes, og basissystemet tilbyder fem-akset frihedsgrad, kan komplekse geometrier fremstilles med meget høj præcision. Under processen overvåger et infrarødt termisk kamera den additive opbygningsproces og muliggør adaptiv processtyring.

2. On-demand-produktion og øjeblikkelig tilbudsgivning

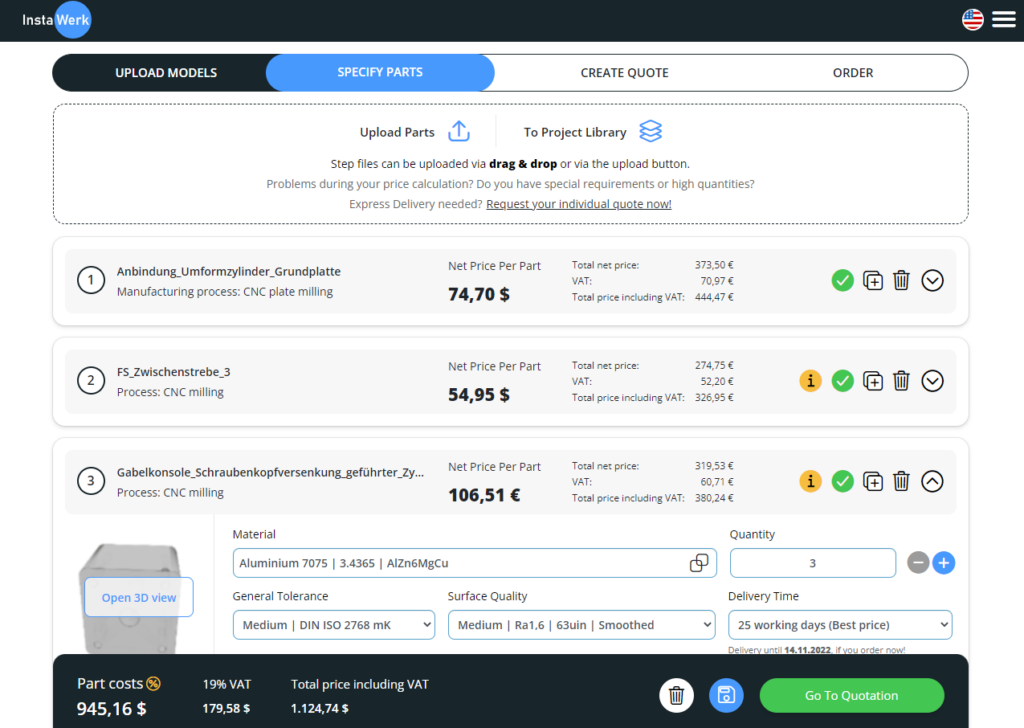

En produktionsstrategi kendt som ”on-demand manufacturing” eller ”cloud manufacturing” er vokset frem. Den er begyndt at forstyrre forsyningskædesektoren og er tydeligt blevet accelereret af Corona, krigen i Ukraine og leveringsproblemer med Kina. Begrebet on-demand-produktion beskriver en produktionsmetode, hvor produkter fremstilles præcis, når de efterspørges, og i de nødvendige mængder. Traditionel produktion kræver derimod dyre interne produktionsmaskiner, fremstilling i store serier eller afhængighed af lokale produktionspartnere. On-demand-produktion reducerer kapitalbinding, øger indkøbshastigheden og forbedrer robustheden.

Flere andre faktorer, såsom lavere stykomkostninger for CNC-bearbejdede dele og hurtig bestilling via software til øjeblikkelig tilbudsgivning, bidrager til den brede accept af on-demand-produktion. Argumenterne for on-demand-produktion er stærke for virksomheder i alle størrelser. Forbrugere, virksomheder og miljøet kan alle drage fordel af metoden. Her er tre væsentlige fordele, som virksomheder kan forvente:

- Reducerede produktionsomkostninger

- Agile operationer takket være hurtigere indkøb og højere tilgængelighed af forskellige fremstillingsteknologier

- Nem adgang til globale produktionsressourcer

InstaWerk fra Stuttgart i Tyskland er et førende eksempel på en digitaliseret leverandør af CNC-bearbejdningstjenester.

3. Forbedring af CNC-bearbejdning ved hjælp af digitale tvillinger

Digitale tvillinger anvendes til at opnå en dybere forståelse af, hvordan udstyr og processer fungerer. I de fleste tilfælde er digitale tvillinger en nøjagtig repræsentation af deres fysiske modstykker. Derudover er digitale tvillinger mere helhedsorienterede end simulationer, som ofte kun viser en enkelt funktion, og de kan levere information om flere processer på samme tid.

Ifølge en nylig artikel af Vishnu et al. kan digitale tvillinger i CNC-produktion implementeres i procesplanlægningsfasen, i bearbejdningsfasen, til modelopbygning og til feedback-sløjfer. Baseret på forskellige inputparametre som fremføringshastighed, værktøjsmateriale, opspændingskraft og slidrate var forfatterne i stand til at implementere en prædiktiv model for overfladeruhed ved at generere værktøjsbaner, udføre eksperimenter og føde resultaterne ind i deres modeller ved hjælp af Support Vector Machine (SVM), Gaussian Process (GPR) og et fuldt forbundet dybt neuralt netværk (FCDNN). Modellen blev efterfølgende testet med succes på nye parametre.

Disse digitale tvillingeteknologier forbedrer beslutningstagningen hos procesplanlæggere og maskinoperatører ved styring af bearbejdningsparametre både i planlægnings- og bearbejdningsfasen.

4. Større investeringer i automatisering

CNC-bearbejdningsprocesser påvirkes også af automatisering på flere måder. I de seneste år er dens betydning vokset, og denne tendens vil fortsætte i den nærmeste fremtid. Hvor automatisering tidligere var fokuseret på den enkelte bearbejdning, førte et samarbejde mellem Mitsubishi og AIST til udviklingen af en CNC-maskinløsning, der integrerer AI og automatiserede processer. Det er en fejlkorrektionsmetode, der anvender kunstig intelligens til at estimere afvigelser mellem CNC-maskinens aktuelle position og dens kommandoværdi.

Ifølge testresultaterne blev nøjagtigheden af denne strategi forbedret med 51 % sammenlignet med løsninger uden AI. Teknologien kan også foretage forbedringer under dynamisk bearbejdning, hvilket sparer tid samtidig med, at et højt kvalitetsniveau opretholdes.

Tendensen går dog mod fabriksdækkende automatisering med det endelige mål at skabe ”lights-out-fabrikker”. Fordelene er klare: besparelser på arbejdskraft, øget produktivitet og ensartethed. Med udgangspunkt i kamerastyrede robotceller, der autonomt læsser og aflæsser CNC-maskiner, vil fabrikker opbygge yderligere stationer til mærkning, måling og pakning for fuldt ud at udnytte fordelene ved autonome fabrikker.

Ved udviklingen af lights-out-fabrikker skal en række spørgsmål besvares:

- Er det nuværende delmix egnet til automatiseret produktion?

- Er de rette maskinfunktioner, værktøjer og styresystemer på plads til lights-out-bearbejdning?

- Hvordan opnås automationsvenligt og fleksibelt værktøj og opspænding?

- Hvordan sikres fjernovervågning, vedligeholdelse og fejlhåndtering?

- Hvordan registreres fejl automatisk, såsom maskinstop, værktøjsbrud eller softwarefejl?

En velimplementeret lights-out-bearbejdningsfabrik har et stort potentiale for at revolutionere måden, bearbejdning udføres på, men virksomheder skal være villige til at investere og forbedre deres processer. Dette høje automatiseringsniveau er dog primært egnet til højvolumenproduktion af tilbagevendende dele og i mindre grad til prototyper og små serier, som kræver manuel optimering, kreativitet og pragmatisme.

5. Udvikling af miljømæssigt bæredygtige løsninger

CNC-producenter skal begynde at spore og reducere de CO₂-udledninger, der genereres af deres produktionsprocesser og forsyningskæder, for at imødekomme kundernes stigende efterspørgsel efter produkter, der er fremstillet på en mere miljøansvarlig måde. Nye eller forstærkede tiltag for at reducere CO₂-udledninger fra CNC-bearbejdningstjenester vil fortsat imødekomme forbrugernes efterspørgsel, understøtte virksomheders samfundsansvar samt overholde myndigheders regler og krav.

Produktionsvirksomheder skal anvende mere tilgængelige produktions- og forsyningskædedata for at kunne foretage en mere præcis vurdering af de CO₂-aftryk, som deres produkter efterlader, samt udforske nye måder at producere og transportere varer på en mere miljøansvarlig måde.

6. Væksten af Manufacturing as a Service

MaaS (Manufacturing as a Service) har først for nylig fundet vej ind i CNC-bearbejdningsindustrien, men det kan forventes, at udbredelsen vil stige over tid. Kort fortalt anvender MaaS netværksbaserede ressourcer til at udføre produktionsaktiviteter ved at gøre dem tilgængelige via en digital grænseflade.

MaaS kan give virksomheder øget fleksibilitet, højere produktivitet, større agilitet og omkostningsbesparelser gennem lavere lønomkostninger. I takt med at pandemiens konsekvenser fortsætter, er det sandsynligt, at virksomheder, der ønsker at reducere deres omkostninger og operere med stramme budgetter, i det mindste vil undersøge muligheden for at outsource til en CNC-baseret MaaS-tjeneste.

InstaWerk er en af de førende udbydere af Manufacturing as a Service-løsninger. Vi opererer fra Tyskland, men leverer globalt. Vores specialisering er produktion af drejede og fræsede dele. Gennem vores øjeblikkelige beregning af komponentomkostninger gør vi fordelene ved on-demand-produktion let og transparent tilgængelige for vores kunder.

Fra teori til praksis: at omsætte innovationer til handling

Vi betragter det som vores mission at gøre innovative processer, trends og nye løsninger tilgængelige for vores kunder. Uanset om det drejer sig om hybridprocesser, bæredygtighed eller platformøkonomiens netværkseffekter, vil vi fortsætte med at gøre det hele anvendeligt for vores kunder. Den nemmeste måde at afprøve disse nye teknologier på? Registrér dig nu og kom i gang!