Digitaliseret produktudvikling: Udvikling af hardwareprodukter hurtigere

Alle, der arbejder med produktudvikling, ved, hvordan det er at være konstruktør: kunden ønsker at have komponenten i hånden dagen efter, at ordren er afgivet. Samtidig er der så mange tekniske risici, at man konstant befinder sig i et minefelt af egne antagelser. Oven i dette ønsker ledelsen, at projektet gennemføres så billigt og hurtigt som muligt.

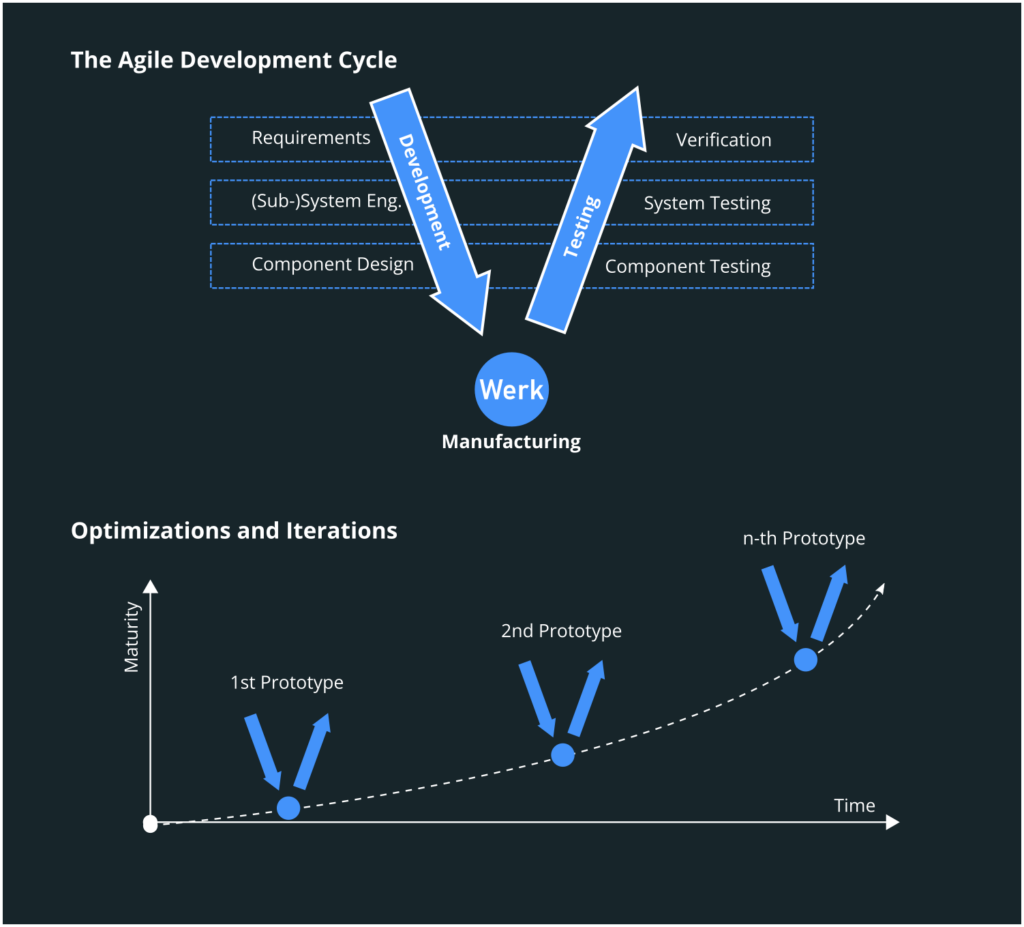

Heldigvis er konkurrencetrykket ikke kun steget i de seneste år, men der er også opstået nyttige værktøjer for hardwarekonstruktører, som gør arbejdet lettere. For eksempel kan finite element-simuleringer (FEA) give mere præcise indsigter i komponenters mekaniske adfærd. Nye metoder som hurtige eksperimentelle iterationer kan også reducere konstruktionsrisici markant.

Desværre adresserer disse værktøjer ikke et kritisk aspekt af hardwareudvikling: den fysiske fremstilling. Alle, der udvikler fysiske produkter, skal ikke kun skabe dem digitalt på skærmen, men også fremstille produkterne for at kunne teste dem. Erfarne hardwareudviklere ved, at selv om meget kan simuleres og beregnes, skal hardwareprodukter i sidste ende valideres og optimeres gennem tests. Dette betyder ofte ændringer i designet, brug af andre materialer eller en fuldstændig nyudvikling baseret på resultaterne fra afprøvningerne.

For at udvikle komplekse produkter effektivt er det nødvendigt at begynde at eksperimentere så tidligt som muligt. Nu findes der en velkommen innovation for produktudviklere, som gør arbejdet langt lettere og hurtigere: InstaWerk giver adgang til over 3.000 CNC-bearbejdningsressourcer via sin onlineplatform. Det bedste er, at disse ressourcer er tilgængelige når som helst med blot ti klik. Det betyder, at CNC-dele kan indkøbes hurtigere, tests kan gennemføres hurtigere, og produkter kan udvikles hurtigere. Dette muliggøres af øjeblikkelige tilbud på CNC-fræsede og drejede dele.

Øjeblikkelig tilbudsgivning på fræsede dele: Skift op nu

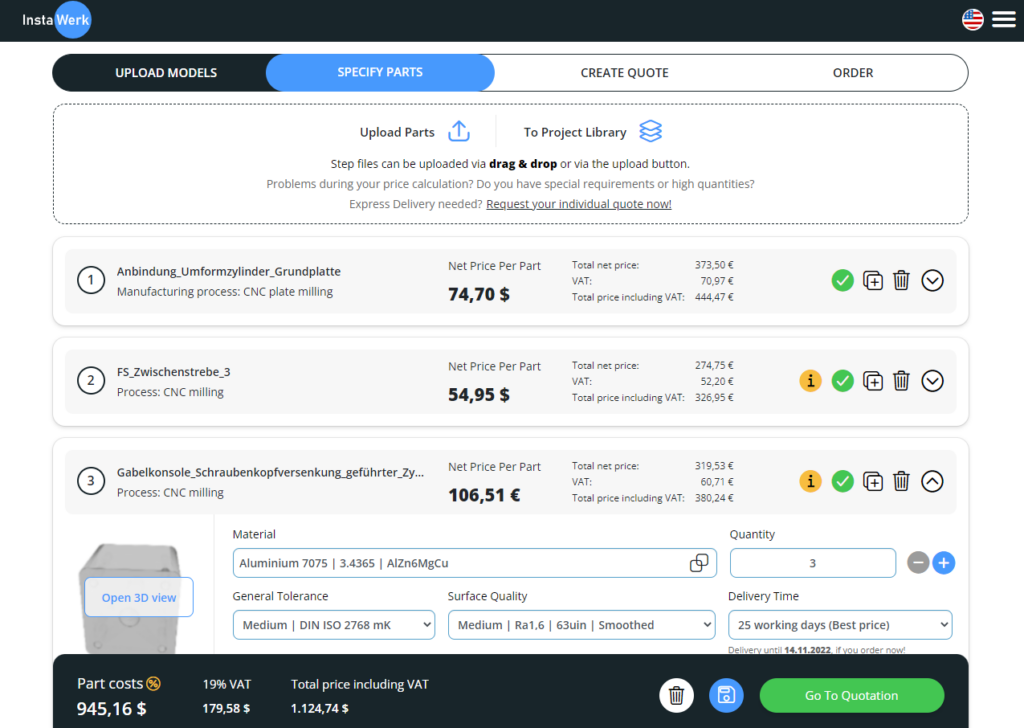

Processen er enkel: Upload dine CAD-modeller af designet, konfigurer komponenterne og bestil dem med det samme. Konstruktører har et bredt udvalg af muligheder for at specificere deres komponenter, for eksempel overfladefinish eller nødvendige tolerancer.

Dette muliggøres af AI-baserede algoritmer, som straks analyserer komponenten og sammenligner den med en database med hundredtusindvis af fremstillede komponenter. Faktorer som opspænding, maskintype, anvendt materiale og mængder indgår også i den øjeblikkelige tilbudsgivning på den fræsede del.

Ud over beregning og fremstilling af drejede og fræsede dele giver InstaWerk også mulighed for at tilføje omfattende efterbehandlinger til dine dele. For eksempel er varmebehandlinger, overfladebehandlinger og kvalitetskontrolmuligheder tilgængelige og kan tilføjes afhængigt af materialet.

Hvad gør øjeblikkelig tilbudsgivning på fræsede dele hos InstaWerk særlig?

Bag hver ordre ligger omfattende processer med ét klart mål: optimal kundetilfredshed i form af korte leveringstider, fremragende kvalitet og lave omkostninger. I de seneste år har den konstante tilgængelighed af materialer og produktionsressourcer også spillet en afgørende rolle. Vores ordrestyringssoftware er udviklet med alle disse aspekter for øje.

Når en ordre er afgivet, grupperes ordrerne først efter komponenternes egenskaber; for eksempel kræver drejede titaniumdele en anden tildeling end 5-aksede aluminiumdele. Lignende dele samles med andre ordrer og tildeles højt specialiserede CNC-producenter. Den øjeblikkelige tilbudsgivning tager højde for dette, så der ikke er behov for prisforhandlinger eller andre tidskrævende aktiviteter. InstaWerk arbejder med underleverandører på grundlag af den tilbudte pris.

På den ene side kan der opnås meget fordelagtige vilkår ved at samle ordrer og tildele dem til specialiserede producenter, da dette resulterer i en større indkøbskraft sammenlignet med en enkelt ordre. På den anden side modtager CNC-producenter kun ordrer, der svarer til deres specialiseringsområde. Dette sikrer fremragende kvalitet og pålidelige, robuste forretningsrelationer, da producenterne kun modtager relevant arbejde, der matcher deres ekspertise.

Den høje gennemstrømning af komponenter via vores platform gør det muligt løbende at evaluere individuelle producenter med hensyn til kvalitet. Producenter med fremragende kvalitet belønnes med flere ordrer, mens gentagne mangler fører til reduceret ordrevolumen eller endda udelukkelse. Øjeblikkelig tilbudsgivning på fræsede dele er derfor baseret på omfattende kvalitetskontrolprocesser, som kunden i starten knap bemærker.

Dermed udgør øjeblikkelig tilbudsgivning og intelligent ordrestyring i produktionsnetværket grundpillerne for at sikre lave omkostninger, høj kvalitet og høj tilgængelighed hos InstaWerk. Systemet skaber en tids- og hastighedsfordel, da det automatisk sikrer, at både den mest fordelagtige maskine og den bedst egnede producent i netværket anvendes.

En særlig fordel ved øjeblikkelig tilbudsgivning på individuelle CNC-dele er også den dagligt opdaterede omkostningsberegning. Især i turbulente tider, hvor materiale- og produktionspriser konstant ændrer sig, giver vores gennemsigtige og stabile omkostningskalkulation pålidelighed for vores kunder.

Øjeblikkelige tilbud og direkte kontakt fra ét sted

De dage er forbi, hvor man skulle bruge timer på at forberede data til hvert udviklingstrin, kontakte producenter via e-mail og vente i dagevis på svar. Den tidskrævende proces med at sammenligne tilbud på leveringstider og omkostninger samt anmode om tilbud hører også fortiden til.

Succesfulde produktudviklere kan nu igen fokusere på deres kernearbejde og gennemføre tests hurtigere for at bringe komponenter af høj kvalitet hurtigere på markedet. Så snart produktet opnår de første succeser på markedet, står InstaWerk klar med sine ubegrænsede produktionskapaciteter til at realisere serieproduktion på en skalerbar måde.

Vi ser frem til jeres projekter og en spændende dialog. Ud over online tilbudsgivning har vi erfarne ingeniører til rådighed via e-mail til afklarende spørgsmål og fælles projektplanlægning. På den måde bygger vi bro mellem et online tilbud med øjeblikkelige tilbud og fordelene ved personlig kontakt.