Todas las opciones de mecanizado CNC

Gracias a nuestro alto grado de especialización en mecanizado CNC y en todos los postprocesos necesarios, podemos ofrecer una calidad excelente, condiciones muy competitivas y una logística de primer nivel para tus piezas mecanizadas en toda España – desde Madrid y Barcelona hasta Valencia, Bilbao y Sevilla.

Fresado CNC

Las piezas fresadas son componentes de precisión que se mecanizan a partir de material macizo y se caracterizan por tolerancias estrechas y una alta repetibilidad. Son especialmente adecuadas para aplicaciones críticas para la función, cuando es necesario cumplir de forma fiable con la geometría, los ajustes y la calidad superficial.

Torneado CNC

Las piezas torneadas son componentes de precisión que se mecanizan con la pieza en rotación y son ideales para geometrías de revolución como cilindros y conos. A diferencia de las piezas fresadas, se eligen cuando lo decisivo son superficies redondas, un buen concentricidad y una producción eficiente.

Postprocesado

Los tratamientos posteriores para piezas torneadas y fresadas mejoran la superficie, protegen contra la corrosión y reducen fricción y desgaste. Opciones típicas son el desbarbado, el pulido, el anodizado o recubrimientos como niquelado y pavonado, según material y aplicación.

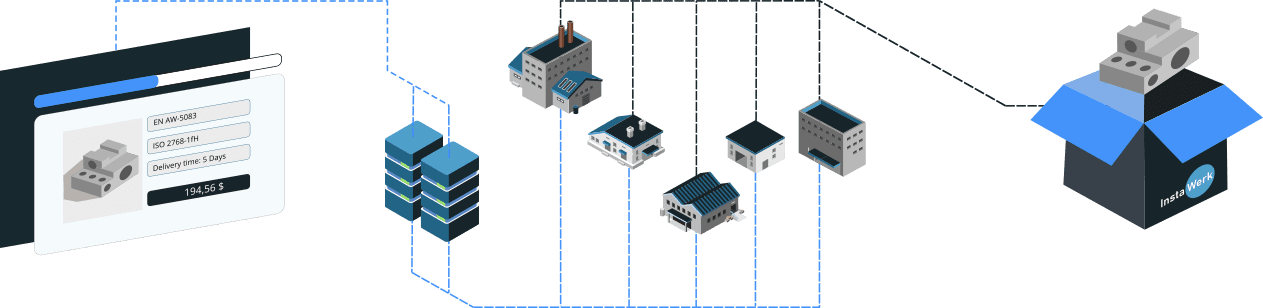

Acceso a miles de fresadoras CNC y tornos CNC

Puedes realizar tu pedido cómodamente a través de nuestro cálculo online para piezas torneadas o fresadas. Nos encargamos del control de calidad con nuestras máquinas de medición por coordenadas Zeiss (CMM), del seguimiento de producción y de la logística hasta tu oficina.

Presupuesto inmediato

Sube tus piezas a nuestro calculador online y obtén un presupuesto inmediato para tus piezas mecanizadas por CNC. Tus datos se guardan y procesan en servidores certificados según ISO 27001.

Fabricación de precisión

Nuestro algoritmo inteligente de asignación vincula tus piezas con el fabricante CNC de mayor calidad disponible. Tus datos nunca son visibles para otros fabricantes.

Envío exprés

Nos encargamos del control de calidad, del envío y de los trámites aduaneros por ti. Tú simplemente recibes componentes CNC perfectos, sin procesos administrativos molestos.

Una solución de fabricación CNC para España

No puedes optimizar el triángulo de fabricación – plazo, coste y calidad – dentro de un único taller. Por eso aprovechamos de nuestra red de más de 1.000 proveedores para ofrecer la máxima disponibilidad, condiciones atractivas y componentes CNC de alta precisión en España – desde Madrid y Barcelona hasta Valencia, Zaragoza, Bilbao y Sevilla.

Capacidad de fabricación fiable

IA supervisar de forma continua la fiabilidad y la calidad de nuestros proveedores, garantizamos una red de fabricantes CNC altamente resiliente, fiable y de alta calidad.

De los prototipos a la fabricación en serie

Ya sea una sola pieza o varios miles, en InstaWerk garantizamos un alto nivel de escalabilidad para que pueda adquirir de forma segura y rentable sus piezas mecanizadas por CNC, desde el desarrollo hasta el lanzamiento al mercado.

Calidad, calidad, calidad.

No solo nos preocupamos por la accesibilidad y las ofertas competitivas. Nos preocupamos por ofrecer una calidad excepcional que sea accesible y asequible. Para lograrlo, desarrollamos estándares y procesos de calidad exhaustivos.

Condiciones sin igual

Al agrupar los pedidos en grandes volúmenes, aprovechar los efectos de red y optimizar todos los procesos mediante la digitalización, ofrecemos condiciones inmejorables para sus componentes CNC.

Respuesta instantánea sobre precios

¿Por qué esperar semanas para recibir presupuestos? En InstaWerk, puede obtener su presupuesto instantáneo para la fabricación CNC en cuestión de segundos. Nuestros precios se basan en la inteligencia artificial, en datos empíricos de proyectos anteriores y tienen en cuenta la situación actual del mercado.

Elija la configuración ideal.

Siempre encontrará la configuración adecuada para su proyecto gracias a la flexibilidad en la elección de materiales, plazos de entrega y requisitos de calidad para sus piezas mecanizadas con CNC.

Añade lo que necesites.

Añada tratamientos posteriores, certificados de calidad o envíos urgentes y pague solo por lo que realmente necesita para sus piezas fresadas y torneadas.

f.a.q.

La fabricación CNC puede plantear cuestiones complejas. O ser bastante sencilla.

Las piezas mecanizadas por CNC se caracterizan por su precisión. Por ello, hemos adaptado todos nuestros procesos a los más altos estándares de calidad. Nuestro objetivo es ofrecer calidad alemana en condiciones atractivas.

En InstaWerk, el cliente es lo primero: por eso diseñamos nuestros procesos con un claro enfoque en el cliente. Encargar piezas torneadas y fresadas a InstaWerk es sencillo, rentable y rápido. Gracias a nuestros procesos digitales y a un alto grado de automatización, optimizamos los procesos de pedido y podemos trasladar la ventaja de costes directamente a nuestros clientes. Un elemento importante para ello es nuestro cálculo en línea, que puede utilizar para calcular y encargar sus piezas torneadas y fresadas las 24 horas del día.

La calidad de los componentes es fundamental. Por eso gestionamos una red de fabricación cerrada para mantener sus datos seguros y garantizar una producción de alta calidad. Gracias a nuestra exclusiva agrupación de pedidos, podemos asignar mayores volúmenes de pedidos a nuestros fabricantes CNC y ofrecer precios competitivos. De este modo, conseguimos conciliar los bajos costes para nuestros clientes con la máxima calidad de los componentes.

En primer lugar, todos los socios fabricantes se someten a un proceso de acreditación en el que evaluamos sus capacidades de fabricación, procesos de calidad y capacidades técnicas. Solo los fabricantes CNC que cumplen con nuestros altos estándares de calidad son aceptados en la red de fabricación.

También operamos una red de fabricación cerrada. Esto significa que los fabricantes no pueden unirse libremente a la red ni ver los proyectos.

Gracias a nuestras capacidades de análisis de datos y a la experiencia adquirida en miles de proyectos de fabricación, podemos motivar a los mejores acabadores con más pedidos y excluir de la red a los que están por debajo de la media utilizando indicadores clave de rendimiento. De este modo, aumentamos sucesivamente la calidad de nuestra plataforma.

Con el fin de seguir desarrollando a nuestros socios fabricantes, promovemos una cultura de comunicación abierta, auditorías de calidad periódicas y procesos de mejora continua de la calidad.

Ofrecemos prototipos y piezas en serie. El cálculo en línea es especialmente adecuado para prototipos y cantidades pequeñas. Aquí puede utilizar su modelo CAD para calcular diversas configuraciones de sus piezas torneadas y fresadas y encargarlas directamente en línea.

Por otro lado, para piezas en serie con cantidades mayores o piezas fresadas con aleaciones especiales, la mejor opción es realizar la consulta a través del formulario de contacto. Revisaremos sus datos y estaremos encantados de enviarle una oferta. Nuestro equipo de ingeniería también se encarga de todas las cuestiones detalladas relacionadas con las consultas sobre series.

En tiempos de creciente incertidumbre y escasez de suministros, en lugar de comprar sus propias máquinas, mantenerlas y contratar personal para la fabricación, los denominados servicios bajo demanda ofrecen la ventaja de una solución más flexible, rentable y resistente. Además, muchas empresas reconocen el valor de los procesos sencillos y digitalizados y la capacidad de centrarse en su actividad principal en lugar de dedicarse a resolver los problemas cotidianos de la fabricación.

Para las empresas emergentes, los institutos de investigación y otros impulsores de la innovación, el valor de InstaWerk radica principalmente en la posibilidad de encargar de forma cómoda y sencilla piezas torneadas y fresadas rápidas, rentables y de la máxima calidad. Esto permite a los equipos pequeños desarrollar con éxito innovaciones y lanzarlas al mercado rápidamente.

A las grandes empresas también les encanta InstaWerk: además de unas condiciones inmejorables, ofrecemos procesos digitales, soluciones de adquisición rápidas y sin complicaciones, y una calidad excepcional. Por ello, InstaWerk se está convirtiendo en la solución preferida en la adquisición estratégica de cada vez más grandes empresas.

Nuestro equipo revisará y aprobará tus datos tras realizar el pedido. A continuación, recibirás una confirmación del pedido con la información de pago. A continuación, nuestro algoritmo asigna el pedido de producción a un paquete de producción y este se asigna a un fabricante CNC adecuado. Tus datos permanecen protegidos contra el acceso no autorizado y solo aquellos que realmente necesitan verlos tienen acceso a ellos.

El mecanizado CNC como sistema escalable

Presupuestos instantáneos, capacidad ilimitada, calidad verificada

InstaWerk es una solución completa de mecanizado CNC: no solo es un lugar donde pedir piezas, sino un sistema que combina presupuestos instantáneos, claridad en el diseño para la fabricación (DFM) y una ejecución fiable de la producción. Reúne a ingenieros, compras y fabricación en un flujo de trabajo optimizado con precios transparentes, plazos de entrega y garantía de calidad integrados. Desde el prototipo hasta la serie, obtienes capacidad escalable, rendimiento controlado de los proveedores y estándares de inspección coherentes en una sola plataforma.

Capacidad ilimitada

InstaWerk ofrece acceso a más de 2500 máquinas para piezas fresadas y torneadas con CNC, lo que proporciona a los ingenieros y especialistas en compras todos los recursos que necesitan al instante. Con más de 60 materiales y 40 tratamientos posteriores, además de una gran variedad de procesos, las posibilidades para los diseños más avanzados son infinitas.

Pedido en segundos

El sistema de cotización instantánea de InstaWerk ofrece a los ingenieros y especialistas en compras una visibilidad inmediata y fiable de los precios y plazos de entrega de las piezas mecanizadas por CNC, lo que elimina las idas y venidas y acelera las decisiones de diseño bajo pedido. Estandariza las compras, reduciendo el riesgo de abastecimiento y manteniendo los proyectos en marcha con aprobaciones más rápidas y flujos de trabajo más limpios.

Envío urgente

InstaWerk cuenta con la certificación ISO 9001 y cuenta con un centro de control de calidad interno con máquinas de medición por coordenadas (CMM) ZEISS de alta gama: cada pedido se verifica internamente antes de su envío. Toda la producción se realiza a través de proveedores preauditados que son supervisados continuamente, lo que garantiza una calidad constante y trazable desde el primer artículo hasta las piezas de serie.

Materiales disponibles y tratamientos posteriores para presupuestos en línea

InstaWerk ofrece una amplia gama de materiales de ingeniería que permiten realizar incluso los diseños más exigentes, desde estructuras ligeras y componentes críticos frente a la corrosión hasta piezas sujetas a desgaste y conjuntos de alto rendimiento. Esta gama le ayuda a adaptar sus piezas mecanizadas por CNC a los requisitos del mundo real, como la resistencia, el peso, la exposición a productos químicos, la temperatura y la durabilidad a largo plazo. Los materiales que figuran en esta sección reflejan nuestra oferta estándar actual para piezas fresadas con CNC y piezas torneadas con CNC. Si necesita un material que no aparece aquí, InstaWerk suele poder suministrarlo mediante solicitud individual, por lo que podrá seguir adaptando su diseño a las necesidades exactas de la aplicación.

Materiales disponibles para el mecanizado CNC

En InstaWerk, el aluminio es la opción preferida para las piezas fresadas y torneadas con CNC cuando se requiere un peso reducido, resistencia a la corrosión y una buena relación calidad-precio. Entre sus aplicaciones típicas se incluyen carcasas, soportes, piezas estructurales y componentes funcionales para maquinaria, automoción y electrónica. Las aleaciones más utilizadas son EN AW-6061 y EN AW-6082, ambas opciones fiables para piezas mecanizadas con CNC ligeras y con un sólido rendimiento mecánico.

El AlMg1SiCu (EN AW-6061, 3.3211) es un aluminio muy utilizado para el mecanizado CNC de soportes, carcasas, bastidores y componentes estructurales ligeros, especialmente cuando tanto las piezas fresadas como las torneadas con CNC requieren una buena estabilidad dimensional. Entre sus ventajas se incluyen una muy buena maquinabilidad, una elevada relación resistencia-peso, resistencia a la corrosión y acabados superficiales uniformemente limpios en el fresado y torneado CNC. Las desventajas son una menor dureza y resistencia al desgaste que los aceros, una idoneidad limitada para casos de carga a alta temperatura y una tendencia a la vibración de las secciones delgadas si la configuración no es rígida.

El AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) se utiliza para piezas mecanizadas con CNC de alto rendimiento, como soportes críticos para la carga, montajes de precisión, conectores estructurales y ejes de alta resistencia, a menudo como piezas fresadas con CNC y, ocasionalmente, como piezas torneadas con CNC, donde es importante la relación resistencia-peso máxima. Las ventajas son la gran resistencia y rigidez del aluminio, además de su buen comportamiento frente a la fatiga, lo que permite diseños ligeros que, de otro modo, requerirían acero. Las desventajas incluyen una resistencia a la corrosión menor que la de las aleaciones 6xxx/5xxx, una soldabilidad limitada y un mayor coste del material; a menudo se necesita un acabado protector dependiendo del entorno.

AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) es una opción estándar para piezas estructurales mecanizadas con CNC, como soportes, marcos, placas, monturas y bloques mecanizados, especialmente cuando se necesitan piezas fresadas con CNC rígidas y piezas torneadas con CNC sólidas en una sola construcción. Entre sus ventajas se incluyen una mayor resistencia que muchas aleaciones 6xxx, una buena resistencia a la corrosión y, en general, una maquinabilidad fiable para el fresado y torneado CNC con tolerancias estables. Las desventajas son una calidad de superficie decorativa menos consistente en comparación con 6060/6063 (no es ideal para cosméticos anodizados de alta calidad) y un mayor riesgo de distorsión en geometrías delgadas o muy aliviadas si hay tensiones residuales.

El AlMg0,7Si (EN AW-6063, 3.3206) se elige a menudo para el mecanizado CNC de perfiles ligeros, cubiertas, piezas de acabado y carcasas funcionales en las que es importante una buena calidad de superficie para las piezas fresadas con CNC y las piezas torneadas con CNC simples. Entre sus ventajas se incluyen una excelente resistencia a la corrosión, una muy buena respuesta al anodizado para acabados decorativos y un comportamiento estable en el fresado CNC cuando las cargas de corte son moderadas. Las desventajas son una resistencia inferior a la del EN AW-6061 y una mayor sensibilidad a la deformación en paredes delgadas, por lo que es menos ideal para piezas mecanizadas con CNC sometidas a cargas elevadas.

El AlMg2,5 (EN AW-5052, 3.3523) se utiliza habitualmente para piezas mecanizadas con CNC resistentes a la corrosión, como cubiertas, placas, componentes para entornos marinos y químicos, y accesorios ligeros, que suelen fabricarse como piezas fresadas con CNC a partir de placas y como piezas torneadas con CNC más sencillas a partir de barras. Las principales ventajas son su excelente resistencia a la corrosión (especialmente en agua salada), su buen rendimiento frente a la fatiga para su clase y sus resultados fiables en el mecanizado CNC cuando se da prioridad al acabado de la superficie sobre la resistencia máxima. Las desventajas son una resistencia y dureza inferiores a las de las aleaciones 6xxx, además de un comportamiento de corte más «gomoso» que puede aumentar las rebabas y los bordes acumulados, lo que hace que los bordes muy afilados y los requisitos estéticos estrictos sean más exigentes.

El AlCuMgPb (EN AW-2007, 3.1645) es una opción clásica para el mecanizado CNC de alta precisión de elementos de fijación, accesorios, ejes y componentes tipo conector, especialmente cuando se producen grandes volúmenes de piezas torneadas CNC con tolerancias estrictas. Sus principales ventajas son una mecanizabilidad excepcional, una excelente rotura de virutas y una alta resistencia, lo que permite tiempos de ciclo rápidos y piezas mecanizadas CNC muy uniformes en el torneado CNC. Las desventajas son una resistencia a la corrosión comparativamente débil y una idoneidad limitada para la soldadura o el anodizado decorativo, además de que el contenido de plomo puede dar lugar a restricciones de conformidad dependiendo de la industria y el mercado de destino.

El AlCuMg1 (EN AW-2017A, 3.1325) se utiliza con frecuencia para piezas mecanizadas con CNC que soportan cargas, como soportes, conectores estructurales, placas y componentes de precisión, en los que se necesita una resistencia superior a la del aluminio 6xxx en el fresado CNC y, ocasionalmente, en piezas torneadas con CNC. Entre sus ventajas se incluyen una alta resistencia, un buen rendimiento frente a la fatiga y una estabilidad dimensional fiable, lo que lo hace adecuado para piezas fresadas con CNC sometidas a esfuerzos mecánicos. Las desventajas son una menor resistencia a la corrosión en comparación con las aleaciones 5xxx y 6xxx, y una calidad de anodizado normalmente menos uniforme, por lo que no es ideal para superficies decorativas sin protección adicional.

El AlCu4Mg1 (EN AW-2024, 3.1355) es un aluminio de alta resistencia para uso aeroespacial que se utiliza en piezas mecanizadas con CNC sometidas a grandes cargas, como soportes estructurales, componentes en forma de nervaduras, placas de precisión y accesorios críticos para el rendimiento, que suelen fabricarse como piezas fresadas con CNC y, en ocasiones, como piezas torneadas con CNC. Sus ventajas son una excelente relación resistencia-peso y un buen comportamiento frente a la fatiga, lo que permite diseños ligeros sin necesidad de recurrir al acero. Entre sus desventajas se encuentran una resistencia a la corrosión inferior a la de las aleaciones 6xxx/5xxx, una soldabilidad limitada y un acabado decorativo menos uniforme, por lo que a menudo se requieren recubrimientos protectores.

El AlMg4,5Mn (EN AW-5083, 3.3547) se utiliza normalmente para piezas mecanizadas por CNC robustas y resistentes a la corrosión, como componentes marinos y offshore, placas, soportes, piezas de base y herrajes relacionados con la presión, que se producen con mayor frecuencia como piezas fresadas por CNC a partir de placas gruesas y, ocasionalmente, como piezas torneadas por CNC a partir de barras. Entre sus ventajas se incluyen una excelente resistencia a la corrosión por agua de mar, una alta resistencia para una aleación 5xxx y una muy buena tenacidad, lo que la convierte en una opción sólida para entornos exigentes en el mecanizado CNC. Las desventajas son un comportamiento de corte relativamente dúctil que puede favorecer la formación de rebabas y bordes acumulados, además de que no es ideal para el anodizado decorativo en comparación con las aleaciones 6xxx.

El AlMg3 (EN AW-5754, 3.3535) se utiliza ampliamente para piezas mecanizadas con CNC resistentes a la corrosión, como placas, cubiertas, soportes, paneles y carcasas, especialmente en equipos automotrices, marinos y generales, donde predominan las piezas fresadas con CNC y es posible obtener piezas torneadas con CNC más simples a partir de barras. Entre sus ventajas se incluyen una excelente resistencia a la corrosión, una buena tenacidad y soldabilidad, además de un rendimiento fiable para aplicaciones de carga media. Las desventajas son una resistencia inferior a la de muchas aleaciones 6xxx/2xxx y un comportamiento de corte más dúctil y «gomoso» que puede aumentar las rebabas y dificultar la obtención de bordes nítidos.

El AlMgSi0,5 (EN AW-6060, 3.3206) se utiliza habitualmente para piezas mecanizadas con CNC, como carcasas ligeras, soportes, cubiertas y componentes basados en perfiles, en los que es importante un buen acabado superficial para las piezas fresadas con CNC y las piezas torneadas con CNC sencillas. Entre sus ventajas se incluyen una buena resistencia a la corrosión, un comportamiento estable durante el mecanizado y una excelente respuesta al anodizado, lo que lo hace atractivo para piezas mecanizadas con CNC visibles. Las desventajas son una resistencia inferior a la del EN AW-6061 y una menor idoneidad para interfaces sometidas a cargas elevadas, además de que las paredes delgadas pueden deformarse si la sujeción es agresiva.

Tratamientos posteriores disponibles para piezas mecanizadas con CNC

InstaWerk ofrece una amplia gama de tratamientos posteriores que le permiten realizar diseños exigentes como una verdadera solución integral, desde el rendimiento mecánico específico y la resistencia al desgaste hasta la protección contra la corrosión, la facilidad de limpieza y la trazabilidad. Al combinar piezas mecanizadas por CNC con las opciones de acabado adecuadas en un solo flujo de trabajo, se evita la coordinación de múltiples proveedores, se reducen los traspasos y se mantiene la responsabilidad y el control de calidad en un solo lugar. Los tratamientos que se enumeran en esta sección reflejan nuestra oferta estándar actual en cuanto a tratamientos térmicos, tratamientos superficiales, recubrimientos y pasos de marcado o limpieza. Si necesita un tratamiento posterior que no aparece aquí, InstaWerk suele poder proporcionarlo mediante solicitud individual, de modo que su pieza pueda seguir ajustándose a los requisitos exactos de la aplicación.

Los tratamientos térmicos en InstaWerk se aplican cuando las piezas mecanizadas con CNC deben alcanzar unos objetivos de rendimiento mecánico definidos, normalmente una mayor resistencia al desgaste, resistencia a la fatiga o estabilidad dimensional a largo plazo en servicio. Las opciones más comunes son el endurecimiento, el recocido de alivio de tensiones y la nitruración (gas o plasma), seleccionadas en función de si se necesita resistencia global o una superficie funcional endurecida.

Ejemplo: 42CrMo4 (1.7227) + nitruración para ejes de larga duración o superficies de contacto deslizantes con alta demanda de desgaste.

Ejemplo: 16MnCr5 (1.7131) + endurecimiento para componentes de tipo transmisión, donde es importante una superficie duradera y un núcleo robusto.

En InstaWerk, el endurecimiento se realiza mediante la austenización del acero, el temple y el revenido para alcanzar un nivel definido de dureza y resistencia para las piezas mecanizadas por CNC. La ventaja es una mejora significativa de la resistencia y la resistencia al desgaste, mientras que la desventaja es un mayor riesgo de fragilidad y una posible distorsión que debe tolerarse en el diseño. En cuanto a la aplicación, defina la dureza objetivo (y si la prioridad es la tenacidad o el desgaste) y tenga en cuenta las tensiones de contacto, las cargas de impacto y si las superficies de acabado posteriores al tratamiento son críticas para el funcionamiento.

Materiales aplicables:

- 42CrMo(S)4 – 4140 – 1.7227

- C45 – AISI 1045 – 1.0503

- 16MnCr5 – AISI 5115 – 1.7131

- X20Cr13 – AISI 420 – 1.4021

- 40CrMnNiMo8-6 – 1.2312

El recocido para aliviar tensiones en InstaWerk se realiza calentando la pieza a una temperatura moderada por debajo de la transformación (o por debajo de los rangos de solución para aleaciones no ferrosas) y manteniéndola el tiempo suficiente para reducir las tensiones residuales, seguido de un enfriamiento controlado. Las ventajas son una mayor estabilidad dimensional y un menor riesgo de deformación o agrietamiento durante el servicio, mientras que los inconvenientes incluyen un mayor tiempo de entrega y posibles ligeros cambios en la resistencia, dependiendo de la aleación y las condiciones previas. Desde el punto de vista de la aplicación, es más valioso para piezas mecanizadas con CNC grandes, de paredes delgadas o muy aliviadas, en las que la estabilidad es más importante que la resistencia máxima.

Materiales aplicables:

- EN AW-6061

- EN AW-6082

- EN AW-7075

- EN AW-2024

- 42CrMo(S)4 – 1.7227

- C45 – 1.0503

- S355J2+N – 1.0570

- 40CrMnNiMo8-6 – 1.2312

- Titanio grado 5 – 3.7165

- Cobre Cu-ETP – 2.0065.

La nitruración gaseosa en InstaWerk es un proceso termoquímico en el que el nitrógeno se difunde en la superficie del acero en una atmósfera a base de amoníaco, formando una capa superficial dura. Las ventajas son una alta dureza superficial, un mejor rendimiento frente al desgaste y la fatiga, y una distorsión normalmente menor que la del endurecimiento por temple. Las desventajas son que los resultados dependen de la aleación y que mejora las propiedades superficiales más que la resistencia global. Defina la profundidad de caso requerida, las condiciones de contacto y si se necesita protección contra la corrosión.

Materiales aplicables:

- 42CrMo(S)4 – 4140 – 1.7227

- 16MnCr5 – AISI 5115 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- C45 – 1.0503

- X20Cr13 – AISI 420 – 1.4021

La nitruración por plasma en InstaWerk utiliza un plasma de descarga luminiscente a baja presión para introducir nitrógeno en la superficie, lo que permite una formación de capas muy controlada. Las ventajas incluyen una excelente resistencia al desgaste, una buena estabilidad dimensional y el control del proceso. Las desventajas son una mayor complejidad del proceso y la necesidad de ajustar las expectativas al comportamiento de la aleación y al entorno. Es una opción muy adecuada para piezas sometidas a desgaste y fatiga en las que es importante una estabilidad dimensional estricta.

Materiales aplicables:

- 2CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (dependiendo de las especificaciones)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (dependiendo de las especificaciones)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (dependiendo de las especificaciones)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (dependiendo de las especificaciones)

¿Por qué InstaWerk?

InstaWerk ofrece un ahorro de costes de hasta el 35 % al combinar un abastecimiento global competitivo con la agrupación inteligente de pedidos y una red exclusiva de proveedores. En la práctica, los clientes suelen obtener precios un 19 % más bajos en comparación con otros proveedores de piezas mecanizadas con CNC similares. Más allá del precio por unidad, la mayor ventaja son los costes indirectos: al estandarizar las especificaciones, consolidar los proveedores y optimizar todo el flujo de trabajo, desde la solicitud de presupuesto hasta la orden de compra, los equipos pueden reducir el esfuerzo de adquisición hasta en un 90 %. En configuraciones avanzadas, el aprovisionamiento puede automatizarse casi por completo mediante la integración de la API de OCI, lo que reduce los puntos de contacto manuales y el tiempo de ciclo, al tiempo que mejora la trazabilidad. Estos ahorros no comprometen la calidad, ya que las piezas se someten a un riguroso control de calidad con mediciones internas Zeiss CMM y procesos certificados según la norma ISO 9001.

InstaWerk acelera el abastecimiento al convertir las solicitudes de presupuesto en cotizaciones instantáneas y pedidos directos, eliminando las idas y venidas que suelen ralentizar la adquisición de piezas mecanizadas por CNC. Los ingenieros obtienen rápidamente información sobre la viabilidad y precios claros por adelantado, mientras que el departamento de compras se beneficia de un flujo de pedidos estandarizado y auditable que reduce los gastos generales de coordinación. Los plazos de entrega comienzan a partir de 3 días para muchas piezas fresadas y torneadas por CNC, lo que ayuda a los equipos a mantener los prototipos y las rampas de producción dentro del calendario previsto. Para necesidades urgentes, se puede organizar la entrega urgente en 24 horas bajo petición, lo que facilita considerablemente la gestión de las iteraciones de diseño de última hora y las piezas de repuesto críticas.

InstaWerk garantiza una alta calidad constante en el mecanizado CNC mediante la combinación de procesos certificados según la norma ISO 9001 con rigurosos controles de calidad estandarizados para las piezas mecanizadas por CNC. Un centro de calidad interno dedicado, equipado con máquinas de medición por coordenadas (CMM) Zeiss y otros equipos de inspección de alta gama, permite verificar de forma fiable las dimensiones críticas de las piezas fresadas y torneadas por CNC, incluidas las tolerancias estrictas y las comprobaciones a nivel de características. El suministro está garantizado a través de una red de proveedores exclusivos y auditados, por lo que solo los socios cualificados fabrican sus piezas mecanizadas con CNC según las normas definidas. La supervisión continua y basada en datos del rendimiento de los proveedores añade una capa de control adicional, lo que mejora la repetibilidad entre lotes y reduce el riesgo tanto para los ingenieros como para los equipos de compras.

InstaWerk se centra en lo que más importa a los exigentes equipos de hardware: el mecanizado CNC, concretamente el fresado y el torneado CNC, en lugar de dispersar la atención en procesos no relacionados. Esta especialización permite una comunicación fluida y directa con los ingenieros y el departamento de compras, así como una alineación igualmente clara con los proveedores, ya que todas las conversaciones se basan en la realidad de las piezas fresadas y torneadas con CNC. Dentro de este ámbito, se obtiene un apoyo técnico en profundidad y conocimientos prácticos sobre los procesos para reducir el riesgo de las especificaciones, las tolerancias acumuladas y los requisitos funcionales de las piezas mecanizadas con CNC. Con más de 60 materiales y más de 40 tratamientos posteriores, la cartera sigue siendo muy versátil, al tiempo que se mantiene totalmente optimizada para los resultados del mecanizado CNC.

InstaWerk funciona con un software desarrollado, alojado y gestionado por la propia empresa, lo que significa que todos los flujos de datos del proceso de pedido están bajo control directo, desde la carga de CAD hasta la entrega de piezas fresadas y torneadas por CNC. Esto reduce la incertidumbre sobre dónde se procesan los archivos CAD, los planos y los datos de los pedidos, y permite una gestión más clara de los flujos de trabajo de ingeniería y adquisición en torno a las piezas mecanizadas por CNC. Se han implementado estrictos mecanismos de control de acceso y datos para minimizar la exposición y garantizar un manejo coherente en todos los proyectos y entre todas las partes interesadas. El enfoque está diseñado para cumplir con los requisitos de la ley de protección de datos y proporcionar una base fiable para las empresas con elevados estándares de confidencialidad, cumplimiento normativo o protección de la propiedad intelectual.

InstaWerk ofrece soporte integral para proyectos de mecanizado CNC con expertos internos en ingeniería y producción con sede en Alemania, lo que ayuda a los equipos a especificar y adquirir piezas mecanizadas CNC con confianza. Esta experiencia se basa en el trabajo con más de 2500 clientes de una amplia gama de sectores, desde el desarrollo de productos de rápida evolución hasta entornos regulados con estrictos requisitos de documentación. Un ingeniero de soporte dedicado está disponible antes, durante y después de la producción, lo que garantiza la continuidad en la cotización, la aclaración del diseño, la coordinación con los proveedores y la entrega de piezas fresadas y torneadas con CNC. El resultado es una toma de decisiones más rápida, menos malentendidos y un menor riesgo para el proyecto, tanto para los ingenieros como para el departamento de compras.

Recursos sobre fresado CNC y torneado CNC

La industria del CNC está evolucionando rápidamente con un enfoque constante en la precisión. Te mantenemos al día con las últimas noticias sobre la fabricación CNC e InstaWerk.

Acceda ahora a nuestros recursos de fabricación ilimitados:

Presupuestos instantáneos | Capacidad de fabricación ilimitada | Red exclusiva de alta calidad | Plazos de entrega cortos | España