Por qué ahora es el momento perfecto para pedir sus piezas CNC

Mientras muchos fabricantes reducen su actividad durante el verano, los husillos de Instawerk siguen en funcionamiento. Gracias a nuestra plataforma totalmente digital y a una red de más de 4 000 máquinas CNC, garantizamos: 100 % de capacidad, 100 % de disponibilidad, incluso durante la temporada de vacaciones.

Máxima seguridad de planificación, incluso durante sus vacaciones

Justo antes de las vacaciones es el momento ideal para realizar sus pedidos CNC. He aquí por qué:

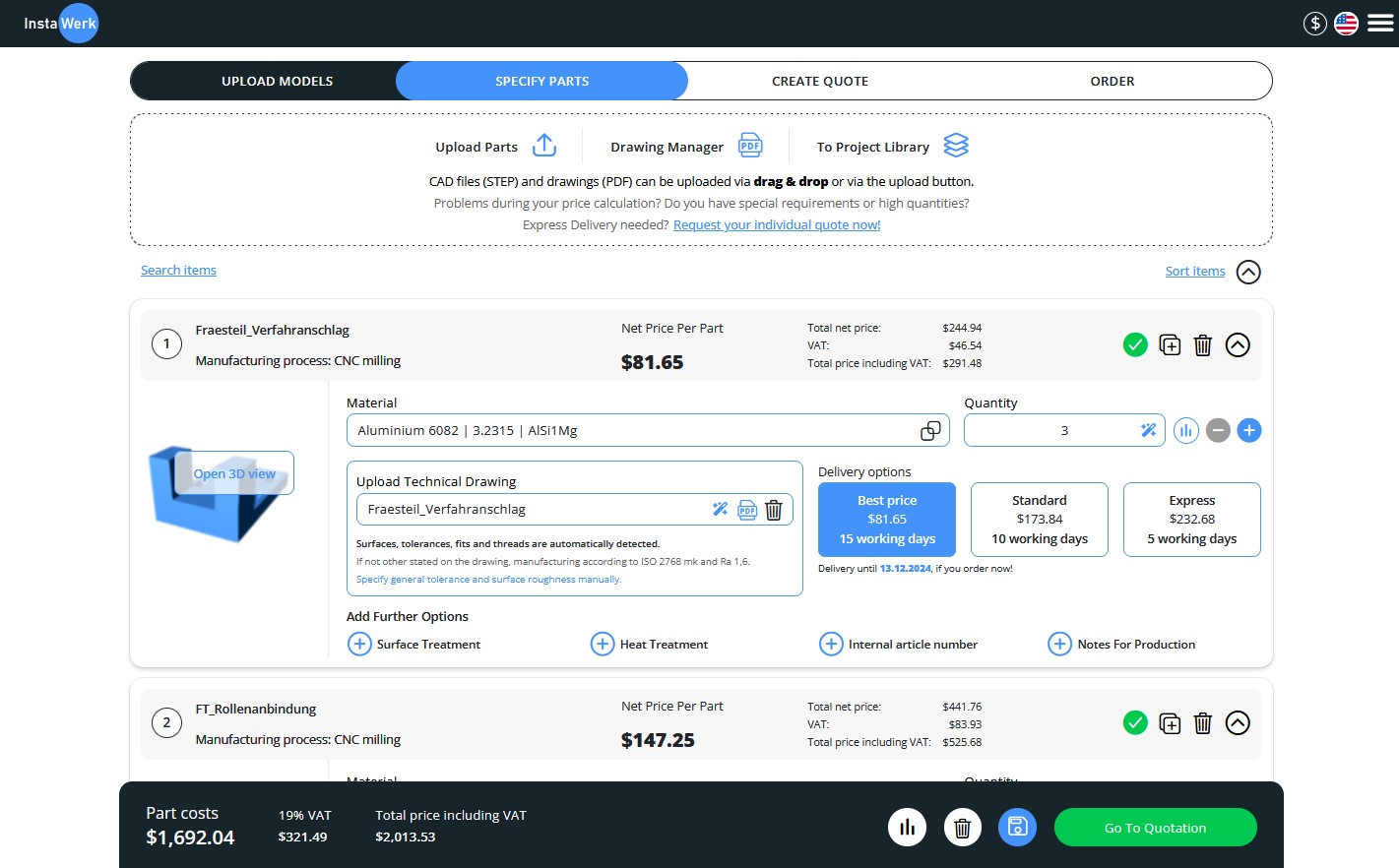

Con Instawerk, usted mantiene el control incluso cuando no está en la oficina. Nuestra plataforma ofrece presupuestos digitales instantáneos, disponibles 24/7. Simplemente cargue su modelo CAD y reciba un presupuesto fiable y vinculante en cuestión de segundos. Sin esperas ni seguimientos: solo un inicio de proyecto rápido y optimizado.

Mientras los fabricantes tradicionales hacen una pausa durante el verano, nuestra producción continúa sin interrupciones, incluso en temporada alta. Gracias a nuestra amplia red de máquinas, garantizamos plazos de entrega rápidos a partir de 24 horas y plena disponibilidad de producción durante todo el verano.

Además, nos aseguramos de que sus procesos internos sigan siendo eficientes: nuestra interfaz OCI se integra perfectamente en sus sistemas de compras y ERP existentes, la solución ideal para cadenas de suministro digitalizadas.

Y, por supuesto, la calidad es siempre una prioridad: cada componente producido en Instawerk se inspecciona mediante sistemas CMM de Zeiss, con documentación completa conforme a la norma ISO 9001:2015. Obtiene la precisión que necesita y la trazabilidad en la que puede confiar.

Conclusión: pida ahora y comience con ventaja después del verano

Aproveche el verano a su favor: pida ahora sus piezas CNC y deje que nosotros nos encarguemos del resto. Cuando regrese de vacaciones, sus componentes ya estarán esperando, listos para la siguiente fase de su proyecto.

👉 Cargue su modelo CAD hoy mismo y disfrute de un verano sin estrés:

www.instawerk.com

Instawerk – fabricación CNC en segundos.

Rápida. Digital. Precisa. Incluso en verano.