Estrategias de optimización de costes en el mecanizado CNC basadas en el diseño

El mecanizado CNC representa precisión, calidad y fiabilidad como casi ningún otro proceso de fabricación. Estas características hacen que los componentes mecanizados por CNC sean ideales para aplicaciones en las que son fundamentales las tolerancias estrechas y la funcionalidad. Sin embargo, los componentes mecanizados por CNC suelen ser más costosos que componentes de tamaño comparable fabricados mediante otros procesos. En este artículo queremos ofrecerle consejos prácticos sobre cómo diseñar y adquirir componentes CNC de forma rentable, para que también las pequeñas empresas, los institutos de investigación y las start-ups puedan acceder a tecnología CNC de alto nivel a costes atractivos.

El tiempo de mecanizado CNC puede considerarse el parámetro más importante generador de costes, superando a los costes de material, las inversiones iniciales y los costes de acabado derivados de tratamientos superficiales o térmicos. Por ello, la mayor optimización de costes en el proceso de fabricación CNC se logra reduciendo el tiempo de mecanizado. El método más eficaz para reducirlo es la implementación de un proceso de diseño adecuado, también conocido como “design for manufacturing”. Las estrategias clave para optimizar los costes de fabricación CNC incluyen tanto mejoras en la pieza mecanizada, la geometría de la máquina y las dimensiones de las herramientas, como la simplificación de la fabricación de componentes con geometrías complejas. Más adelante en el artículo veremos también que se pueden lograr ahorros significativos mediante una estrategia de compra digital eficiente.

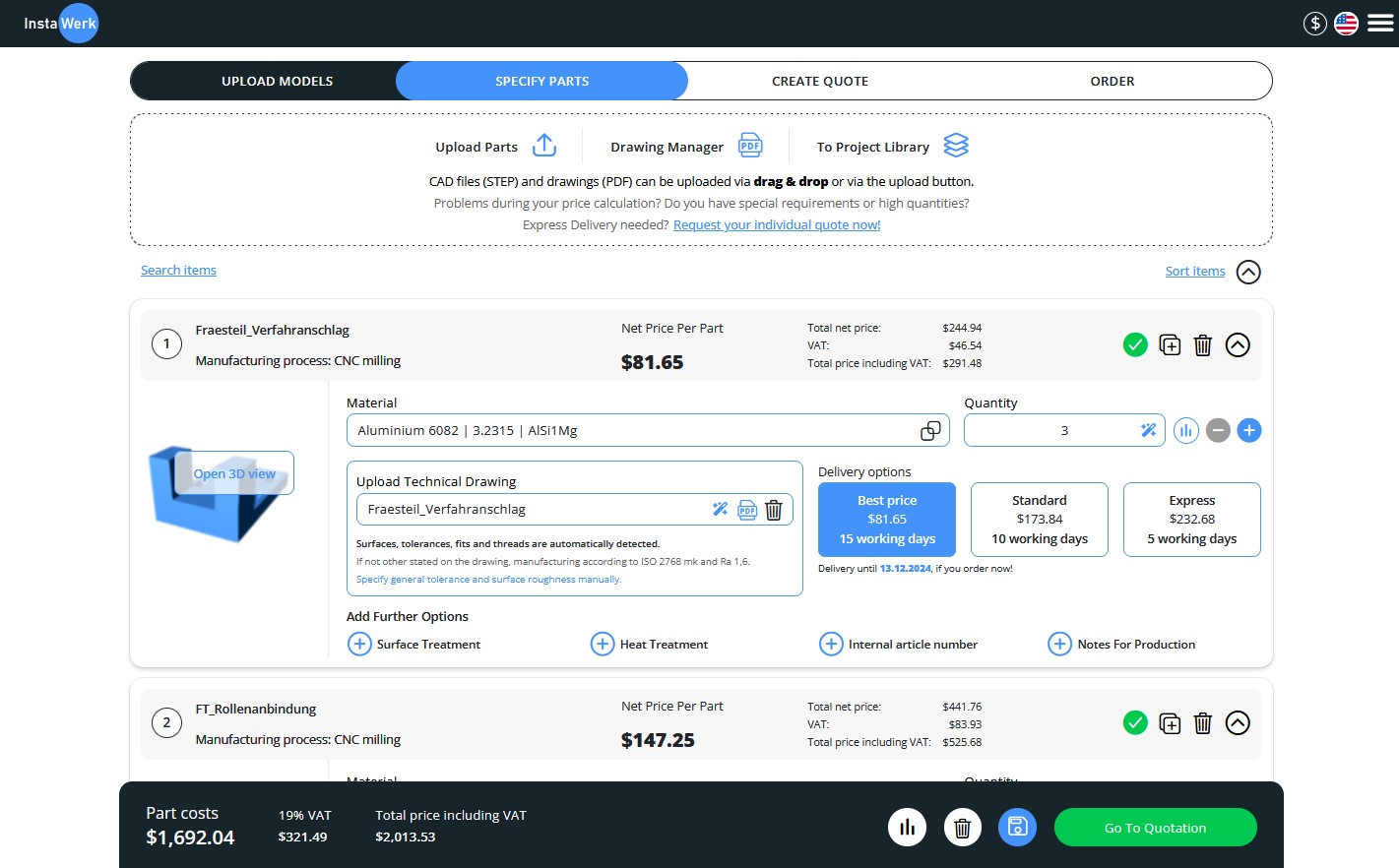

Principios del mecanizado CNC

En el fresado o torneado, se utilizan herramientas de corte giratorias para eliminar material de un bloque. En este proceso, la geometría objetivo se crea retirando material capa por capa. El contacto de la herramienta con el material base produce virutas. Tanto la pieza como la herramienta pueden moverse en distintas direcciones. Las fresadoras simples tienen tres ejes de movimiento en los que la herramienta se desplaza linealmente a lo largo de las coordenadas espaciales x, y y z. En las fresadoras de 5 ejes, la mesa de sujeción con el componente y/o la herramienta se inclina adicionalmente alrededor de dos ejes.

A medida que aumenta la complejidad del componente, se requieren más ejes para alcanzar todos los puntos de la superficie con la herramienta. Por lo tanto, para reducir los costes de fabricación, la pieza debe diseñarse únicamente con la complejidad necesaria y deben eliminarse las características innecesarias. A continuación, se presentan algunos consejos de diseño.

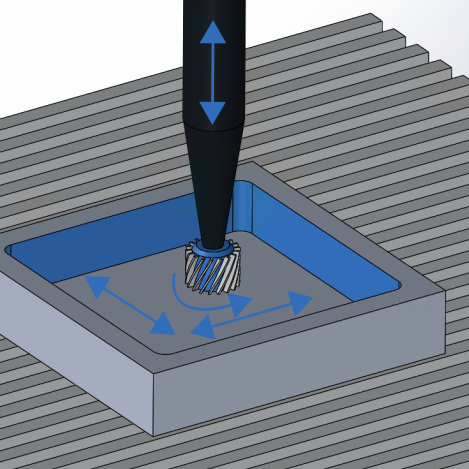

Redondeo de las esquinas internas en piezas mecanizadas por CNC

Una buena mecanizabilidad de la pieza CNC requiere una eliminación eficiente del material, lo que puede lograrse aumentando el radio de las esquinas internas para que la herramienta realice menos pasadas repetitivas durante el fresado o mecanizado. Una geometría con un radio interno reducido debe mecanizarse con herramientas más pequeñas y a menores velocidades, lo que reduce el riesgo de rotura o desviación de la herramienta, pero incrementa el tiempo de mecanizado. Una regla de diseño práctica para piezas mecanizables es utilizar un radio interno con una relación longitud-diámetro de 3:1.

En resumen, la minimización de costes puede lograrse redondeando las esquinas internas:

1. Añadiendo un radio de al menos 1/3 de la profundidad de la cavidad

2. Utilizando el mismo radio en todos los bordes internos para evitar cambios de herramienta

3. En el fondo de la cavidad, utilizando un radio pequeño, ya sea de 0,5 mm, 1,0 mm o ningún radio

Si se requieren bordes internos más afilados, especialmente cuando una forma rectangular debe encajar en una cavidad, esto puede lograrse mediante geometrías con rebajes en lugar de reducir el radio interno de la geometría.

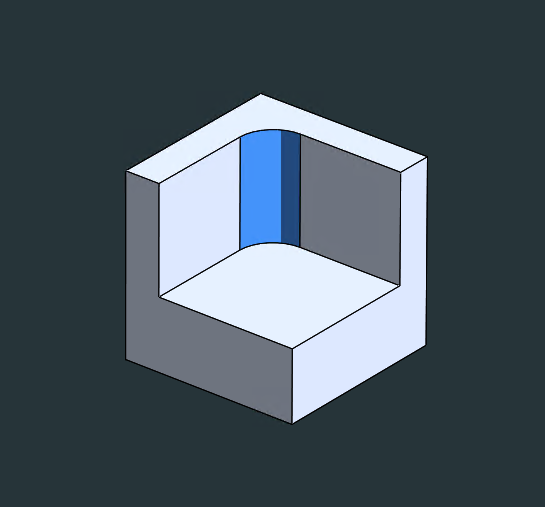

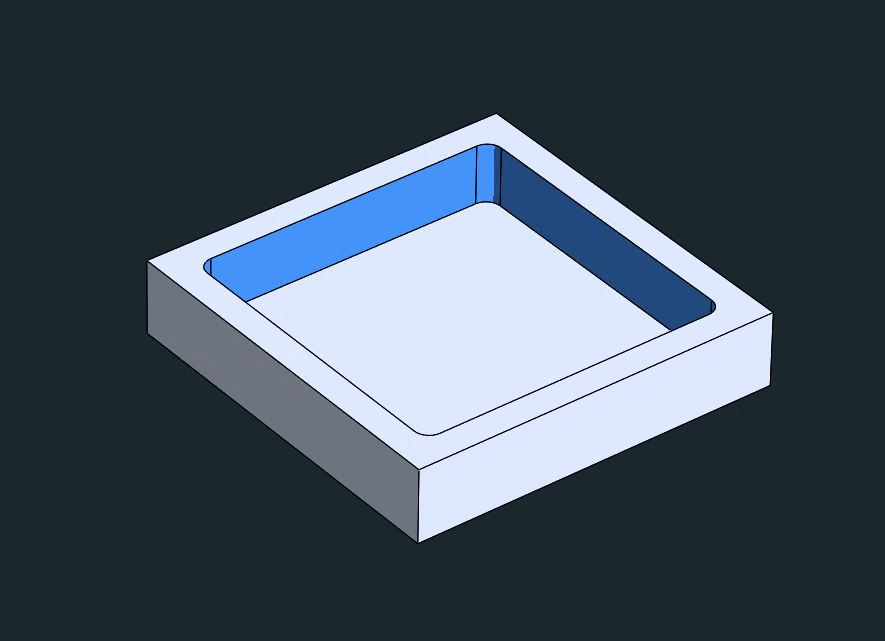

Limitación del parámetro de profundidad de cavidades y bolsillos profundos

El mecanizado de cavidades profundas genera costes elevados debido al gran volumen de material que debe eliminarse. Debido a la longitud de corte limitada de las herramientas CNC, el rendimiento óptimo de corte para cavidades se alcanza a profundidades de dos o tres veces su diámetro. Por ejemplo, una herramienta de fresado con un diámetro de 12,0 mm puede mecanizar fácilmente cavidades de hasta una profundidad máxima de 25,0 mm. También pueden mecanizarse cavidades más profundas, pero a un coste mayor, ya que se requieren herramientas especiales o velocidades de avance reducidas.

Por lo tanto, es óptimo reducir la profundidad de la cavidad a cuatro veces la mayor dimensión del plano XY. Métodos como el descenso gradual de la fresa con pasadas más pequeñas u otros procesos como la electroerosión por hilo y el brochado pueden resolver problemas con bolsillos profundos, pero están asociados a mayores costes.

Limitación de la longitud de las roscas

Desde un punto de vista estructural, la longitud de la rosca no debería superar 1,5 veces el diámetro del orificio roscado. Las longitudes que exceden este parámetro no contribuyen a la resistencia global y, en cambio, aumentan el coste del mecanizado CNC. No obstante, en los orificios roscados ciegos debe dejarse una longitud sin rosca en el fondo equivalente al menos a la mitad del diámetro.

Uso de tamaños de orificios estándar y optimización del diseño de orificios

Las brocas de tamaño estándar pueden utilizarse para un mecanizado preciso de orificios. Los tamaños no estándar incrementan los costes debido a tiempos de mecanizado más largos. Es menos costoso mecanizar orificios pasantes que orificios ciegos, por lo que es óptimo incluir orificios pasantes en la geometría durante la fase de diseño. La profundidad del orificio debe limitarse a cuatro veces su diámetro, ya que los orificios más profundos requieren tiempos de mecanizado mucho mayores. Se recomienda diseñar orificios con incrementos de diámetro de 0,1 mm hasta 10,0 mm, mientras que para diámetros superiores a 10,0 mm pueden considerarse incrementos de 0,5 mm.

Optimización paramétrica de orificios roscados durante el mecanizado

La profundidad del orificio y el tamaño del macho son los parámetros más importantes al optimizar la geometría de los orificios roscados. Aumentar la longitud de la rosca hasta un rango nominal de no más de tres veces el diámetro del orificio es óptimo, ya que profundizar más puede provocar la rotura de la herramienta y alargar el proceso de roscado. Los tamaños de machos estandarizados reducen significativamente los costes debido a la fácil disponibilidad de herramientas comunes. Se recomienda evitar machos muy pequeños, ya que suelen requerir roscado manual, lo que incrementa el tiempo y el riesgo de rotura.

Especificación de las tolerancias necesarias en componentes mecanizables

Una de las principales razones de los altos costes de mecanizado es la existencia de tolerancias estrechas, que aumentan la complejidad y dificultad del proceso. Por ello, es importante definir tolerancias geométricas únicamente cuando sean necesarias. En los casos en los que no se especifiquen tolerancias concretas en los planos de ingeniería, debe mantenerse un nivel de tolerancia estándar, adecuado para la mayoría de las características geométricas no críticas.

Los costes de mecanizado pueden regularse aún más definiendo un único punto de referencia como parámetro base para todas las dimensiones con tolerancia. El acotado y toleranciado geométrico (GD&T) incluye características como planicidad, rectitud, circularidad y precisión de posición, que deben utilizarse con cautela, ya que son importantes factores de coste.

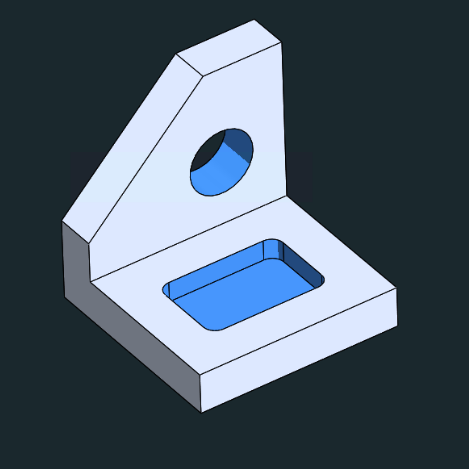

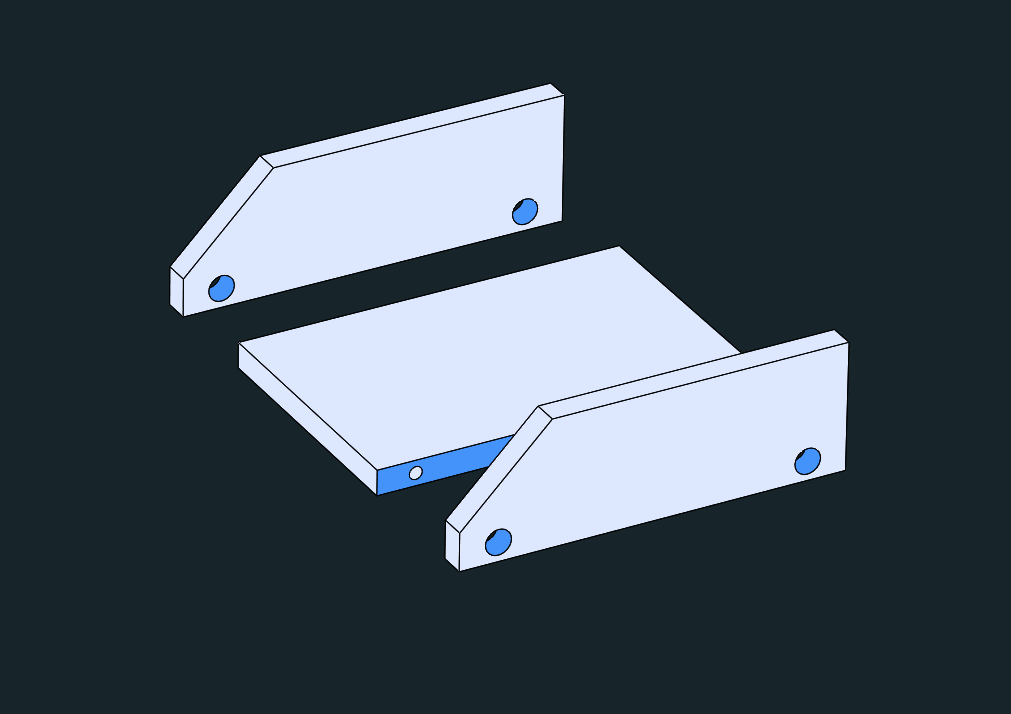

Minimizar el número de configuraciones y preparaciones de mecanizado

Lo ideal es diseñar piezas que puedan mecanizarse con el menor número posible de operaciones en una sola configuración. Por ejemplo, una pieza con orificios ciegos en ambos lados requiere dos configuraciones, ya que debe girarse para acceder a ambas caras. Girar o recolocar la pieza incrementa los costes de mecanizado, ya que requiere trabajo manual o ejes adicionales de la máquina.

Además, los componentes con geometrías complejas requieren sistemas CNC multieje, lo que incrementa los costes de fabricación. Por ello, dividir componentes complejos en varias piezas más simples que puedan mecanizarse en una sola máquina CNC y luego ensamblarse mediante atornillado o soldadura resulta altamente recomendable, especialmente para geometrías con bolsillos profundos.

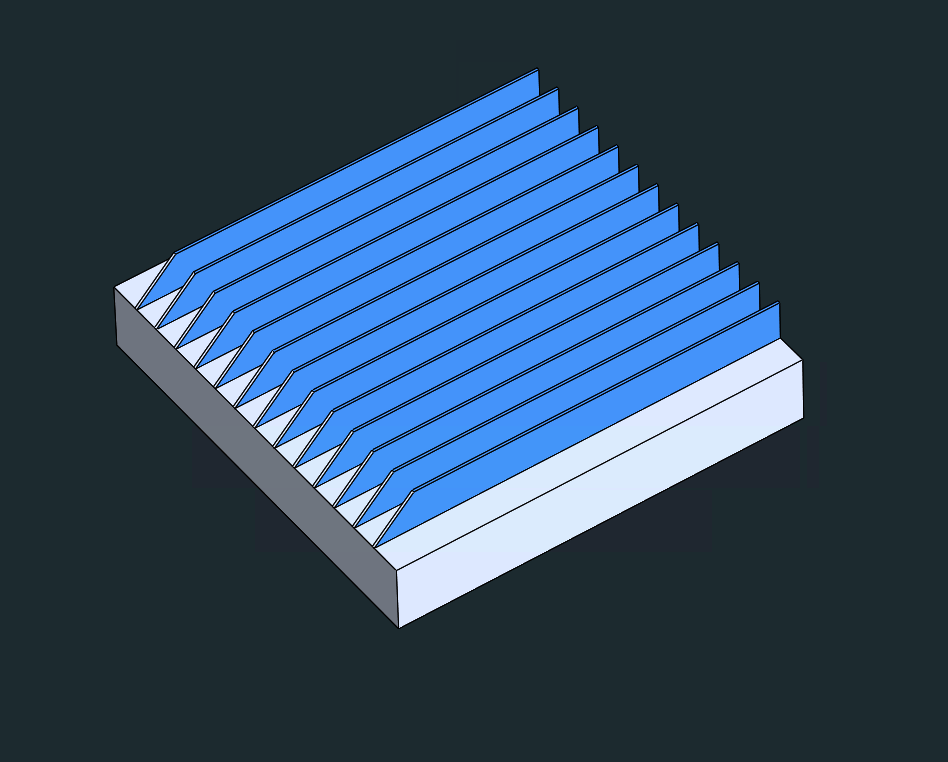

Evitar características pequeñas con altas relaciones de aspecto

Las características geométricas pequeñas con una alta relación altura-anchura son más propensas a vibraciones durante el mecanizado, lo que reduce la precisión global. Añadir soportes de refuerzo o integrarlas en otras estructuras de pared aumenta su estabilidad y rigidez estructural.

Se pueden lograr menores costes de mecanizado CNC manteniendo una relación máxima altura-espesor de 5:1. Relaciones mayores suelen dar lugar a un acabado superficial deficiente y marcas de vibración. Además, el mecanizado de geometrías de paredes delgadas puede requerir configuraciones y utillajes complejos, incrementando aún más los costes de fabricación. Diseñar piezas con paredes más cortas y gruesas mejora la rigidez y permite un mecanizado más rápido, reduciendo así los costes.

La adición de elementos geométricos de soporte, como nervaduras y paredes curvas, puede reforzar estructuras de paredes delgadas y permitir una mayor reducción del espesor. En determinadas geometrías, pueden mantenerse relaciones altura-longitud de hasta 25:1 sin un impacto significativo en los costes de mecanizado.

Evitar paredes delgadas en piezas fresadas por CNC

Durante el mecanizado CNC, las piezas con paredes delgadas pueden deformarse debido a las vibraciones. Estas deformaciones dificultan el mantenimiento de las tolerancias especificadas y aumentan los costes de mecanizado. Se recomienda mantener un espesor mínimo de 1 mm o 1/32 de pulgada para evitar riesgos de deformación. En casos en los que sea imprescindible un espesor inferior, pueden utilizarse procesos EDM, lo que incrementa el coste de la pieza.

El diseño de componentes mecanizables por CNC se optimiza para lograr bajo peso, menor espesor y un rendimiento duradero. Para alcanzar estos diseños integrales, las paredes delgadas se incorporan cada vez más en la geometría de los componentes, especialmente en aplicaciones aeroespaciales y de aviónica, donde las piezas ligeras y resistentes son esenciales. No obstante, existen limitaciones de fabricación en términos de integridad del diseño y estabilidad de la pieza, especialmente cuando se tiene en cuenta el factor coste.

Consideración del tamaño del material en bruto

Las dimensiones totales del material en bruto influyen en el coste de mecanizado. Se recomienda que el tamaño del bruto sea al menos 3,0 mm mayor que las dimensiones finales de la pieza para garantizar un mecanizado preciso.

Por ejemplo, para una pieza de 30 mm × 30 mm × 30 mm se utiliza un bruto mayor, en este caso de 35 mm × 35 mm × 35 mm. Para piezas de 27 mm × 27 mm × 27 mm, puede emplearse un bruto de 30 mm × 30 mm × 30 mm, lo que supone un importante ahorro de material. Mantener las dimensiones finales 3,0 mm por debajo de las dimensiones estándar disponibles permite ahorros significativos y una mejor mecanizabilidad.

Eliminación de textos y grabados en piezas mecanizables

Añadir textos a la superficie de las piezas incrementa los costes de mecanizado debido a pasos adicionales en el proceso. Alternativamente, los textos pueden aplicarse mediante serigrafía, pintura o grabado láser.

Para una buena legibilidad, se recomienda utilizar fuentes Serif o Arial de al menos 20 puntos.

Regulación del acabado superficial en múltiples superficies

Se recomienda encarecidamente utilizar un único tipo de tratamiento superficial para controlar tanto los costes como las etapas del proceso. La combinación de anodizado o tratamientos químicos con otros acabados en una misma pieza incrementa la complejidad y los costes.

Simplificación de geometrías complejas en componentes mecanizables

En determinadas aplicaciones, las geometrías complejas pueden simplificarse en componentes más pequeños y fáciles de mecanizar, que posteriormente se integran en un conjunto completo mediante atornillado u otros procesos de unión. Esta estrategia es especialmente útil para piezas con bolsillos profundos que requieren largos tiempos de mecanizado y generan elevados costes. La simplificación mejora la mecanizabilidad y reduce los costes asociados.

Integración de chaflanes y radios en geometrías de piezas mecanizadas por CNC

Los chaflanes y radios son características geométricas que aumentan tanto el tiempo como el coste de mecanizado. Los radios ayudan a reducir concentraciones de tensión en las esquinas, mientras que los chaflanes se aplican a bordes inclinados, especialmente a 45° o 60°. Ambos suavizan los bordes afilados y mejoran la capacidad de carga de la pieza.

Tanto el chaflanado como el redondeo mejoran la estética de la pieza. En productos manipulados por personas, los bordes afilados suponen un riesgo, por lo que estas características pueden ser necesarias. En todos los casos, la funcionalidad del producto no debe verse comprometida.

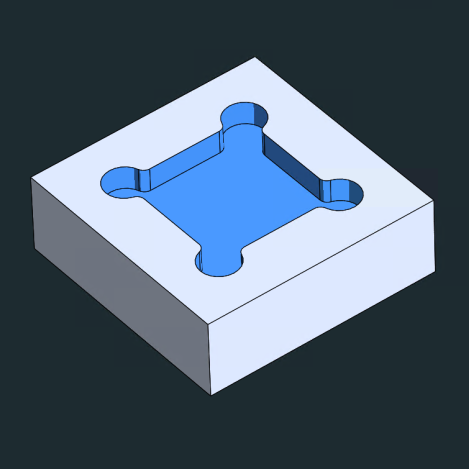

Reducción de costes de piezas mecanizadas por CNC mediante plataformas digitales de compra

Como en cualquier proceso de compra B2B, el objeto de compra determina el precio, así como la situación competitiva y el acceso a proveedores. Las medidas descritas para optimizar el diseño de los componentes crean la base para una fabricación eficiente con bajo esfuerzo de coordinación.

Con componentes optimizados, pueden obtenerse múltiples ofertas y evitar situaciones costosas de proveedor único. Sin embargo, esto complica los procesos de compra, haciéndolos más lentos y difíciles de gestionar, ya que deben analizarse y compararse diversas ofertas. También deben tenerse en cuenta impuestos, aranceles, costes de envío y condiciones de entrega.

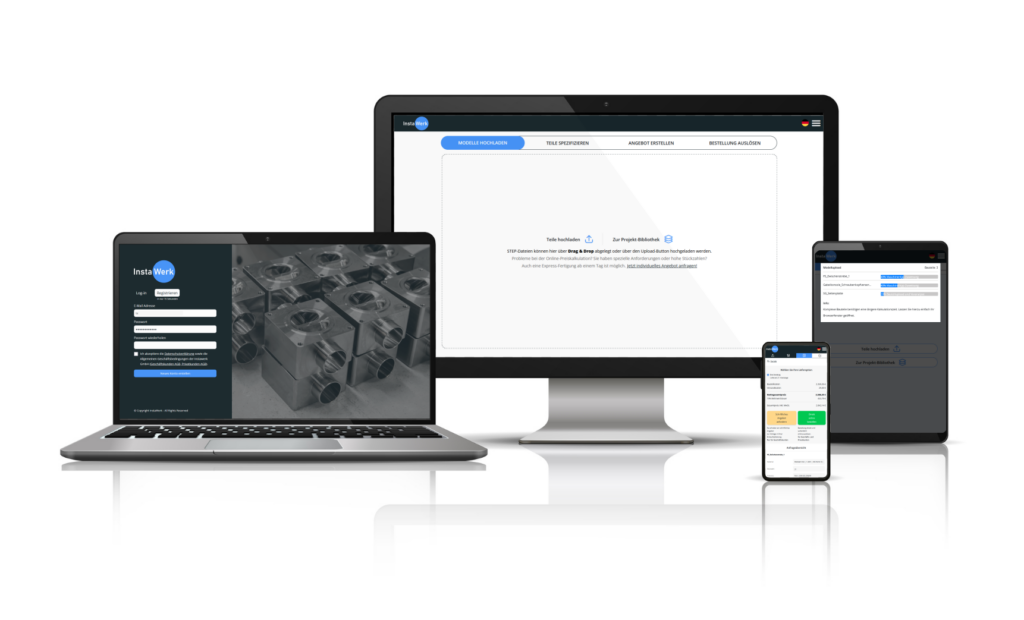

InstaWerk, como plataforma de aprovisionamiento, ofrece las ventajas de un proceso de compra distribuido con la simplicidad de una solución digital. Las piezas a fabricar pueden cargarse directamente como archivo CAD en la calculadora en línea para obtener una cotización instantánea. Hay disponibles numerosos materiales, tolerancias, requisitos de superficie y tratamientos de acabado.

Detrás de escena, InstaWerk opera una red exclusiva de fabricantes CNC con acceso a miles de máquinas. Al agrupar pedidos, InstaWerk puede ofrecer condiciones muy competitivas que no serían posibles con compras individuales. La confidencialidad y la calidad son siempre prioritarias.

Y lo mejor de todo: el proceso es sencillo, gratuito y puede probarse de inmediato y sin compromiso en nuestra calculadora en línea para piezas torneadas y fresadas. Empiece a pedir con InstaWerk hoy mismo.