La tecnología de mecanizado CNC se utiliza para una amplia gama de proyectos y ofrece múltiples ventajas a las empresas que operan en distintos sectores. Aunque es un proceso estándar en la ingeniería mecánica, los fabricantes de máquinas herramienta CNC constituyen un mercado de aproximadamente 50.000 millones de dólares estadounidenses, aportando innovaciones continuas a los actores del mercado.

1. Hibridación de la producción CNC con tecnologías aditivas

El mecanizado CNC sustractivo y la impresión 3D aditiva son dos procesos distintos. Las máquinas CNC eliminan material de una pieza, mientras que la impresión 3D consiste en construir objetos tridimensionales capa por capa. Aunque sus principios de funcionamiento son opuestos, ambos procesos pueden combinarse de forma eficiente.

Numerosos fabricantes de maquinaria han adoptado la denominada “producción híbrida”, que combina el fresado y el torneado CNC con métodos aditivos. El número de empresas que analizan cómo integrar máquinas CNC e impresoras 3D para acelerar la finalización de proyectos sigue creciendo de forma constante.

Con las máquinas CNC es posible alcanzar tolerancias inferiores a 0,01 milímetros, lo que las hace ideales para aplicaciones en las que la precisión es crítica. La precisión de una impresora 3D, en cambio, se sitúa en torno a los 0,1 milímetros, por lo que la fabricación aditiva se utiliza ampliamente para prototipos. Los prototipos pueden imprimirse con una impresora 3D y, posteriormente, una máquina CNC puede completar el acabado del producto.

Este enfoque ha sido implementado por DMG-Mori de Bielefeld, Alemania. Su máquina híbrida AM/CNC LASERTEC 125 DED hybrid combina la fabricación aditiva y sustractiva en una única célula de máquina. Dado que los cabezales de impresión y de mecanizado son intercambiables y el sistema base ofrece libertad de movimiento en cinco ejes, es posible fabricar geometrías complejas con un alto nivel de precisión. Durante el proceso, una cámara térmica infrarroja supervisa la fase de construcción aditiva y permite un control adaptativo del proceso.

2. Producción bajo demanda y presupuestos instantáneos

Se ha desarrollado una estrategia de producción conocida como “on-demand manufacturing” o “cloud manufacturing”. Está comenzando a transformar el sector de la cadena de suministro y se ha visto claramente acelerada por la pandemia de COVID-19, la guerra en Ucrania y los problemas de suministro con China. El término producción bajo demanda describe un método productivo en el que los productos se fabrican únicamente cuando se solicitan y en las cantidades necesarias. La producción tradicional, en cambio, requiere costosas máquinas de producción internas, grandes volúmenes de fabricación o dependencia de socios locales. La producción bajo demanda reduce las inversiones de capital, acelera el aprovisionamiento y mejora la resiliencia.

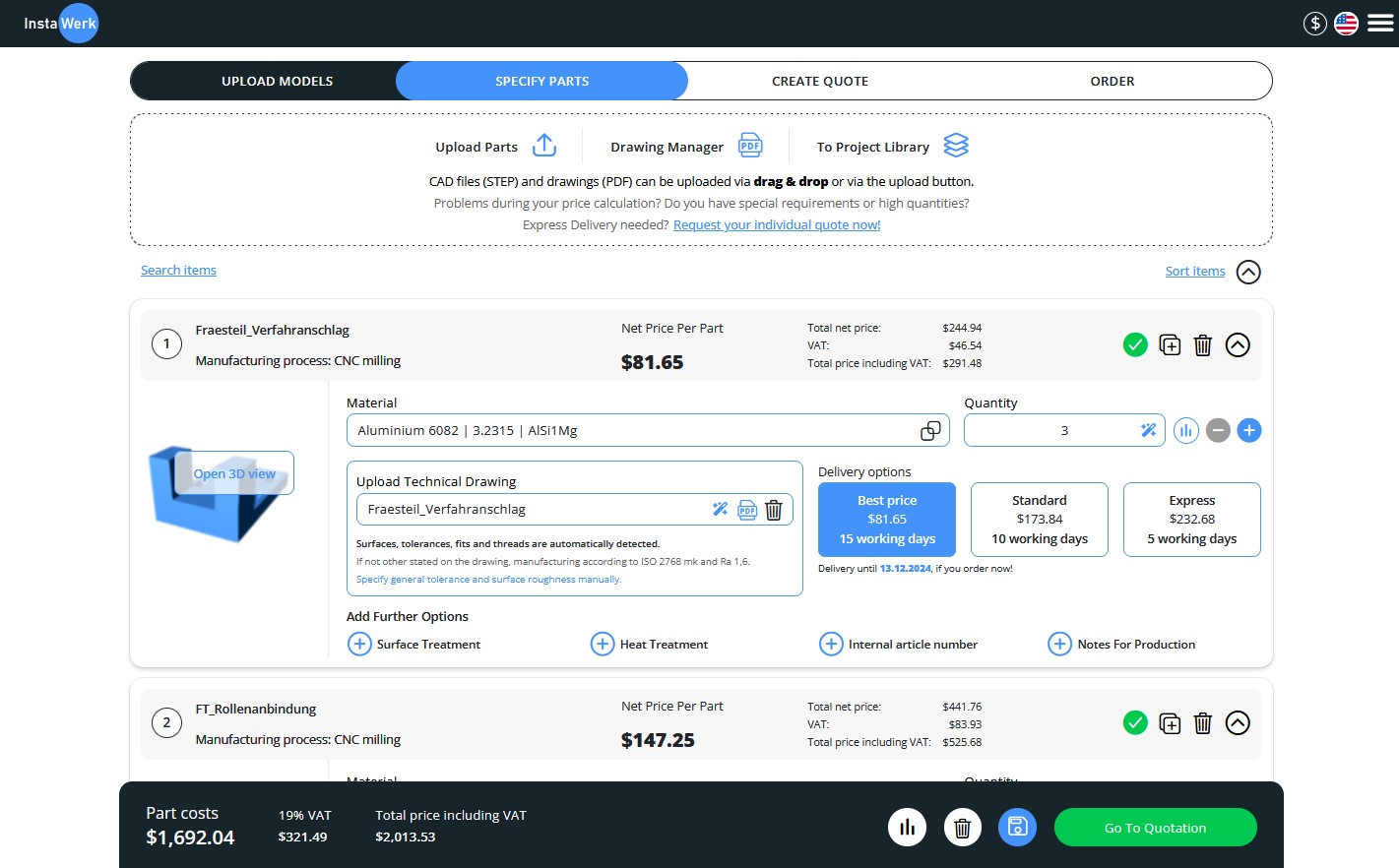

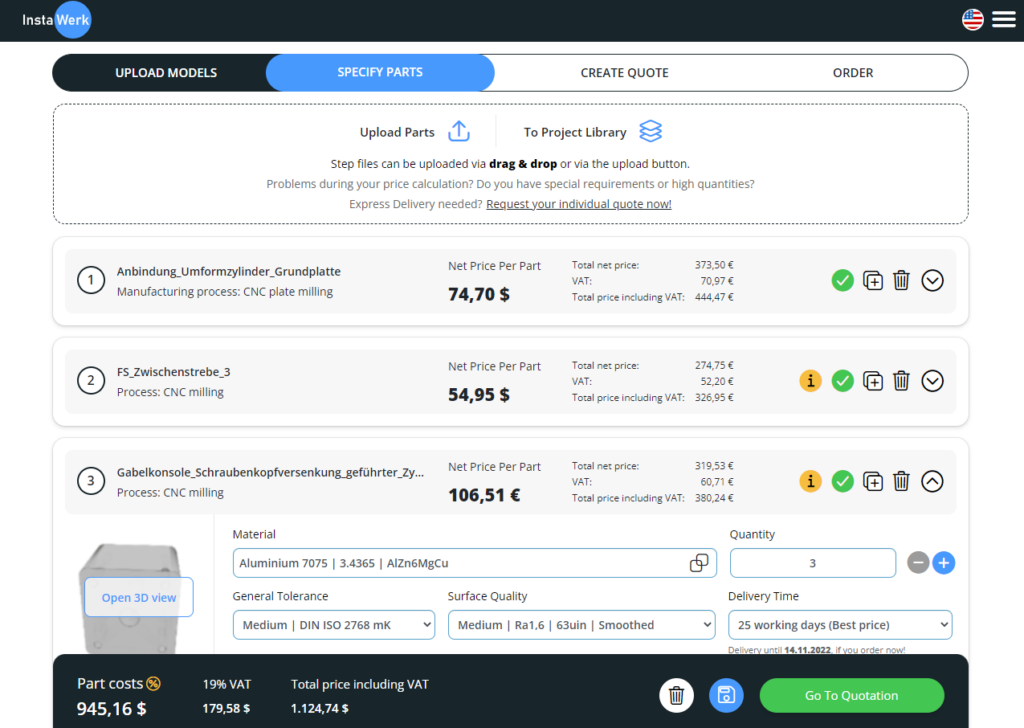

Otros factores, como la reducción de los costes unitarios de los componentes mecanizados por CNC y la rapidez en la realización de pedidos gracias a los softwares de presupuestación instantánea, contribuyen a la adopción de la producción bajo demanda. Los argumentos a favor de este modelo son válidos para empresas de todos los tamaños. Consumidores, empresas y medio ambiente pueden beneficiarse de ello. A continuación, se presentan tres ventajas principales que las empresas pueden esperar:

- Reducción de los costes de producción

- Operaciones más ágiles gracias a procesos de aprovisionamiento más rápidos y a una mayor disponibilidad de tecnologías de fabricación

- Acceso sencillo a recursos de producción globales

InstaWerk, con sede en Stuttgart, Alemania, es un ejemplo de referencia de proveedor de servicios de mecanizado CNC completamente digitalizado.

3. Mejora del mecanizado CNC mediante gemelos digitales

Los gemelos digitales se utilizan para obtener una comprensión más profunda del funcionamiento de los equipos y los procesos. En la mayoría de los casos, los gemelos digitales son una representación precisa de sus contrapartes físicas. Además, mientras que una simulación suele mostrar una única función, los gemelos digitales son más completos y pueden proporcionar información sobre múltiples procesos de forma simultánea.

Según un artículo reciente de Vishnu et al., los gemelos digitales en la fabricación CNC pueden implementarse en la fase de planificación del proceso, durante el mecanizado, para la construcción de modelos y para los ciclos de retroalimentación. A partir de distintos parámetros de entrada, como la velocidad de avance, el material de la herramienta, la fuerza de sujeción y la tasa de desgaste, los autores lograron implementar un modelo predictivo de la rugosidad superficial generando trayectorias de herramienta, realizando experimentos y alimentando los resultados en sus modelos mediante Support Vector Machine (SVM), Gaussian Process (GPR) y una red neuronal profunda totalmente conectada (FCDNN). Posteriormente, el modelo fue probado con éxito con nuevos parámetros.

Estas tecnologías de gemelos digitales mejoran la capacidad de toma de decisiones de los planificadores de procesos y de los operarios de máquina en el control de los parámetros de mecanizado, tanto en la fase de planificación como en la de producción.

4. Mayores inversiones en automatización

Los procesos de mecanizado CNC están influenciados por la automatización de diversas maneras. En los últimos años, su relevancia ha aumentado y esta tendencia continuará en el futuro próximo. Si en el pasado la automatización se centraba en operaciones individuales, una colaboración entre Mitsubishi y AIST dio lugar al desarrollo de una solución de máquina CNC que integra inteligencia artificial y procesos automatizados. Se trata de un método de corrección de errores que utiliza IA para estimar las discrepancias entre la posición actual de una máquina CNC y el valor de consigna.

Según los resultados de las pruebas, la precisión de esta estrategia aumentó en un 51 % en comparación con las soluciones sin IA. Esta tecnología también permite mejoras durante el mecanizado dinámico, ayudando a ahorrar tiempo y manteniendo al mismo tiempo un alto nivel de calidad.

Sin embargo, la tendencia se orienta hacia la automatización a nivel de fábrica con el objetivo final de las denominadas “fábricas lights-out”. Los beneficios son evidentes: reducción de los costes laborales, aumento de la productividad y mayor uniformidad. A partir de células robotizadas controladas por cámaras para la carga y descarga autónoma de máquinas CNC, las fábricas implementarán estaciones adicionales para el marcado, la medición y el embalaje con el fin de aprovechar plenamente las ventajas de las fábricas autónomas.

En el desarrollo de fábricas lights-out, es necesario responder a una serie de preguntas:

- ¿La combinación actual de componentes es adecuada para la producción automatizada?

- ¿Están disponibles las funcionalidades adecuadas de máquina, herramientas y sistemas de control para permitir el mecanizado lights-out?

- ¿Cómo se pueden obtener herramientas y sistemas de sujeción flexibles y adecuados para la automatización?

- ¿Cómo se garantizan la monitorización remota, el mantenimiento y la resolución de incidencias?

- ¿Cómo detectar automáticamente errores como paradas de máquina, rotura de herramientas o fallos de software?

Una fábrica de mecanizado lights-out bien implementada tiene un enorme potencial para revolucionar la forma en que se lleva a cabo el mecanizado, pero los talleres deben estar dispuestos a invertir y a optimizar sus procesos. No obstante, este alto nivel de automatización es principalmente adecuado para la producción de alto volumen de componentes recurrentes y menos para prototipos y series pequeñas que requieren optimización manual, creatividad y pragmatismo.

5. Desarrollo de soluciones ambientalmente sostenibles

Los fabricantes CNC deberán comenzar a supervisar y reducir las emisiones de carbono generadas por sus procesos productivos y sus cadenas de suministro para satisfacer la creciente demanda de los clientes de productos fabricados de forma más responsable con el medio ambiente. Los esfuerzos nuevos o reforzados para reducir las emisiones de carbono de los servicios de mecanizado CNC seguirán respondiendo a la demanda de los consumidores, apoyando la responsabilidad corporativa y cumpliendo con las normativas y regulaciones gubernamentales.

Las empresas manufactureras deberán utilizar datos de producción y de la cadena de suministro más accesibles para realizar una evaluación más precisa de la huella de carbono de sus productos y explorar nuevas formas de producir y transportar bienes de manera más sostenible.

6. Crecimiento del Manufacturing as a Service

MaaS (Manufacturing as a Service) se ha incorporado a la industria del mecanizado CNC relativamente recientemente, pero se espera que su adopción aumente con el tiempo. En resumen, MaaS utiliza recursos interconectados para llevar a cabo actividades de fabricación y ponerlas a disposición a través de una interfaz digital.

MaaS puede ofrecer a las empresas mayor flexibilidad, mayor productividad, mayor agilidad y ahorros de costes gracias a la reducción de los gastos de mano de obra. A medida que persistan los efectos de la pandemia, es razonable prever que las empresas que deseen reducir costes y operar con presupuestos ajustados consideren al menos la externalización hacia un servicio MaaS basado en CNC.

InstaWerk es uno de los principales proveedores de soluciones Manufacturing as a Service. Operamos desde Alemania, pero ofrecemos servicios en todo el mundo. Nuestra especialización es la fabricación de componentes torneados y fresados. Gracias a nuestro cálculo instantáneo de costes de componentes, hacemos que las ventajas de la producción bajo demanda sean fácilmente y de forma transparente accesibles para nuestros clientes.

De la teoría a la práctica: poner las innovaciones en funcionamiento

Consideramos que nuestra misión es poner a disposición de nuestros clientes procesos innovadores, tendencias y nuevas soluciones. Ya se trate de procesos híbridos, sostenibilidad o de los efectos de red de la economía de plataformas, seguiremos haciendo que todo ello sea utilizable para nuestros clientes. ¿La forma más sencilla de probar estas nuevas tecnologías? Regístrate ahora y empieza.