CNC-valmistuspalvelumme

Korkean CNC-koneistuksen erikoisosaamisemme ja kaikkien tarvittavien jälkikäsittelyjen ansiosta voimme toteuttaa erinomaisen laadun, kilpailukykyiset ehdot ja ensiluokkaisen logistiikan koneistetuille osillesi.

CNC-jyrsintä

Jyrsintäosat ovat osia, jotka valmistetaan jyrsimällä aihiosta tarkasti ohjatulla työstöllä. Materiaalina käytetään usein metallia tai muovia, ja menetelmä soveltuu erityisesti mitoiltaan täsmällisiin sekä geometrialtaan vaativiin kappaleisiin. Niitä käytetään, kun tarvitaan korkeaa tarkkuutta ja toistettavuutta, esimerkiksi kiinnitys- ja runkorakenteissa, koteloinneissa, sovite- ja adapteriosissa, liitoskomponenteissa sekä prototyypeissä ja pienissä tai keskisuurissa sarjoissa.

CNC-sorvaus

Sorvausosat ovat osia, jotka valmistetaan sorvaamalla pyörivästä aihiosta. Toisin kuin jyrsintäosissa, joissa työkalu liikkuu aihion eri suuntiin monimutkaisten pintojen ja muotojen tekemiseksi, sorvauksessa geometria syntyy pääasiassa pyörähdyssymmetrisenä – esimerkiksi halkaisijat, olakkeet, kartiot ja kierteet. Sorvausosia käytetään erityisesti akseli-, holkki- ja tappityyppisissä komponenteissa sekä liitos- ja tiivistyspinnoissa, joissa vaaditaan tarkkaa mittatarkkuutta ja hyvää pinnanlaatua. Ne sopivat hyvin sekä prototyyppeihin että sarjatuotantoon, kun kappaleen perusmuoto on pyöreä ja vaatimuksena on luotettava, toistettava laatu.

Jälkikäsittely

Jyrsintä- ja sorvausosia viimeistellään usein jälkikäsittelyillä, jotta ne täyttävät lopulliset käyttövaatimukset. Lämpökäsittelyillä voidaan parantaa esimerkiksi lujuutta, kovuutta ja kulutuskestävyyttä ilman muutoksia geometriaan. Pintakäsittelyt ja pinnoitteet vaikuttavat erityisesti pinnan toimintaan: ne parantavat korroosionkestoa, vähentävät kitkaa, lisäävät kulutuskestävyyttä tai antavat halutun ulkonäön. Näin osat saadaan toimimaan luotettavasti ja pitkäikäisesti vaativissakin olosuhteissa.

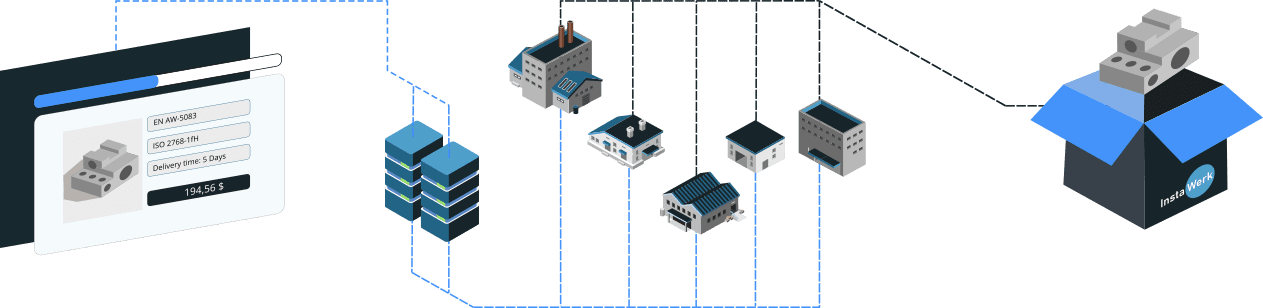

Esikarsittu CNC-valmistusverkostokäden ulottuvilla

Voit tehdä tilauksen helposti verkkolaskurimme kautta sorvatuille tai jyrsityille osille. Me huolehdimme laadusta, tuotannon seurannasta ja logistiikasta suoraan toimitukseen asti – myös Suomessa, esimerkiksi Helsingin seudulle, Tampereelle, Turkuun, Ouluun ja muualle maahan.

Välitön hinnoittelu

Lataa osasi verkkolaskuriimme ja saat välittömän tarjouksen CNC-koneistetuista osistasi. Tietosi tallennetaan ja käsitellään ISO 27001 -sertifioiduilla palvelimilla.

Tarkkuusvalmistus

Älykäs kohdistusalgoritmimme ohjaa osasi parhaan saatavilla olevan CNC-valmistajan tuotantoon. Tietosi eivät ole koskaan muiden valmistajien nähtävissä.

Pikatoimitus

Me huolehdimme puolestasi laadunvalvonnasta, toimituksesta ja tullauksesta. Saat yksinkertaisesti täydelliset CNC-komponentit – ilman turhaa hallinnollista vaivaa.

Skaalautuva CNC-valmistus, laatu edellä

Et voi optimoida tuotantokolmiota – aikaa, kustannuksia ja laatua – yhden ainoan valmistajan sisällä. Siksi hyödynnämme yli 1 000 toimittajan verkostoamme varmistaaksemme parhaan saatavuuden, houkuttelevat ehdot ja erittäin tarkat CNC-komponentit myös Suomessa, esimerkiksi Helsinkiin, Espooseen, Vantaalle, Tampereelle, Turkuun ja Ouluun.

Luotettava tuotantokapasiteetti

Seuraamalla jatkuvasti toimittajiemme toimitusvarmuutta ja laatua varmistamme erittäin kestävän, luotettavan ja korkealaatuisen CNC-valmistusverkoston.

Prototyypeistä sarjatuotantoon

Olipa kyseessä yksi kappale tai useita tuhansia, InstaWerk varmistaa korkean skaalautuvuuden, jotta voit hankkia CNC-koneistetut osasi turvallisesti ja kustannustehokkaasti kehityksestä markkinoille saakka.

Laatu, laatu, laatu

Emme keskity vain saavutettavuuteen ja kilpailukykyisiin tarjouksiin. Tavoitteemme on poikkeuksellinen laatu, joka on helposti saatavilla ja kustannustehokas. Siksi kehitämme perusteelliset laatustandardit ja prosessit.

Ylivoimaiset ehdot

Yhdistämällä tilaukset suuriksi volyymeiksi, hyödyntämällä verkostovaikutuksia ja tehostamalla kaikki prosessit digitalisaation avulla tarjoamme ylivoimaiset ehdot CNC-komponenteillesi.

Välitön hintapalaute

Miksi odottaa tarjouksia viikkoja? InstaWerkissä saat välittömän tarjouksen CNC-valmistuksesta sekunneissa – myös Suomessa, esimerkiksi Helsingin, Tampereen ja Turun alueilla toimiville tiimeille. Hinnoittelumme perustuu tekoälyyn, aiempien projektien empiiriseen dataan ja huomioi nykyisen markkinatilanteen.

Valitse ihanteellinen kokoonpano.

Löydät aina projektiisi sopivan vaihtoehdon joustavalla materiaalivalinnalla, toimitusajoilla ja laatuvaatimuksilla.

Lisää se, mitä tarvitset.

Lisää jälkikäsittelyt, laatutodistukset tai pikatoimitus ja maksa vain siitä, mitä oikeasti tarvitset.

f.a.q.

CNC-valmistus voi nostaa esiin monimutkaisia kysymyksiä. Tai olla hyvin yksinkertaista.

CNC-koneistetut osat ovat ennen kaikkea tarkkuutta. Siksi olemme linjanneet kaikki prosessimme korkeimpien laatustandardien mukaisiksi. Tavoitteemme on tehdä saksalaisen tason laatu saataville houkuttelevin ehdoin – myös Suomen teollisuuskeskittymissä, kuten Helsingin seudulla, Tampereella, Turussa ja Oulussa.

InstaWerkissä asiakas on etusijalla – siksi suunnittelemme prosessimme selkeällä asiakaslähtöisyydellä. Sorvattujen ja jyrsittyjen osien tilaaminen InstaWerkiltä on helppoa, kustannustehokasta ja nopeaa. Digitaalisten prosessiemme ja korkean automaatioasteen ansiosta virtaviivaistamme tilausprosessit ja voimme siirtää kustannusedun suoraan asiakkaillemme. Tärkeä rakennuspalikka on verkkolaskurimme, jonka avulla voit laskea ja tilata sorvatut ja jyrsityt osasi vuorokauden ympäri.

Komponenttien laatu on ratkaisevaa. Siksi käytämme suljettua valmistusverkostoa, jotta tietosi pysyvät turvassa ja tuotannon laatu on korkealla tasolla. Ainutlaatuisen tilauskonsolidointimme avulla voimme ohjata suurempia tilausvolyymeja CNC-valmistajillemme ja saavuttaa kilpailukykyisen hinnoittelun. Näin yhdistämme asiakkaidemme alhaiset kustannukset ja komponentit korkeimmalla laadulla.

Ensin kaikki valmistuskumppanit käyvät läpi akkreditointiprosessin, jossa arvioimme tuotantokyvykkyyden, laatujärjestelmät ja teknisen osaamisen. Vain CNC-valmistajat, jotka täyttävät korkeat laatukriteerimme, hyväksytään verkostoon.

Toimimme myös suljetussa valmistusverkostossa. Tämä tarkoittaa, että valmistajat eivät voi liittyä verkostoon vapaasti eivätkä nähdä projekteja.

Hyödyntämällä data-analytiikkaa ja tuhansista valmistusprojekteista kertynyttä kokemusta voimme avainmittareiden avulla ohjata parhaiten suoriutuville viimeistelijöille enemmän tilauksia ja sulkea verkostosta toimijat, joiden suorituskyky jää alle tason. Näin alustamme laatu paranee vaiheittain.

Valmistuskumppaneidemme kehittämiseksi edistämme avointa viestintäkulttuuria, säännöllisiä laatuauditointeja ja jatkuvan parantamisen prosesseja.

Toimitamme sekä prototyyppejä että sarjaosia. Verkkolaskurimme sopii erityisen hyvin prototyypeille ja pienemmille määrille. Voit käyttää CAD-malliasi eri sorvattujen ja jyrsittyjen osien konfiguraatioiden laskemiseen ja tilata suoraan verkossa.

Sarjaosille suuremmilla määrillä tai jyrsityille osille erikoisseoksista paras vaihtoehto on sen sijaan yhteydenotto lomakkeen kautta. Käymme aineistosi läpi ja laadimme mielellämme tarjouksen. Insinööritiimimme hoitaa myös kaikki sarjakyselyihin liittyvät syventävät tekniset kysymykset.

Kasvavan epävarmuuden ja toimitusketjujen niukkuuden aikana on-demand-palvelut tarjoavat joustavamman, kustannustehokkaamman ja kestävämmän ratkaisun kuin omien koneiden hankinta, niiden ylläpito ja tuotantohenkilöstön palkkaaminen. Lisäksi monet yritykset näkevät arvon yksinkertaisissa, digitaalisissa prosesseissa ja mahdollisuudessa keskittyä ydinliiketoimintaan sen sijaan, että aikaa kuluisi päivittäisten tuotantohaasteiden ratkaisemiseen.

Startupeille, tutkimuslaitoksille ja muille innovaatiotoimijoille InstaWerkin arvo on ennen kaikkea siinä, että korkealaatuisia, nopeasti toimitettavia ja kustannustehokkaita sorvattuja ja jyrsittyjä osia voi tilata vaivattomasti. Tämä auttaa pieniä tiimejä kehittämään innovaatioita ja tuomaan ne markkinoille nopeammin.

Myös suuret yritykset arvostavat InstaWerkiä. Ylivoimaisten ehtojen lisäksi tarjoamme digitaaliset prosessit, nopeat ja suoraviivaiset hankintaratkaisut sekä poikkeuksellisen laadun. Siksi InstaWerkistä tulee yhä useammin ensisijainen ratkaisu strategisessa hankinnassa yhä useammille suurille yrityksille.

Tilauksen jälkeen tiimimme tarkistaa ja hyväksyy aineistosi. Sen jälkeen saat meiltä tilausvahvistuksen ja maksutiedot. Tämän jälkeen algoritmimme liittää tuotantotilauksen tuotantoerään, joka kohdistetaan sopivalle CNC-valmistajalle. Tietosi pysyvät suojattuina luvattomalta käytöltä, ja vain niillä, jotka aidosti tarvitsevat aineistoa, on siihen pääsy.

CNC-koneistus skaalautuvana järjestelmänä

Välitön tarjous, rajaton kapasiteetti, varmennettu laatu

InstaWerk on kokonaisvaltainen CNC-koneistusratkaisu – ei pelkkä paikka tilata osia, vaan järjestelmä, joka yhdistää välittömän hinnoittelun, DFM-selkeyden ja luotettavan tuotannon toteutuksen. Se kokoaa suunnittelun, hankinnan ja valmistuksen yhteen virtaviivaistettuun työnkulkuun, jossa hinnoittelu, toimitusajat ja laadunvarmistus ovat läpinäkyviä ja sisäänrakennettuja. Prototyypeistä sarjatuotantoon saat yhdeltä alustalta skaalautuvan kapasiteetin, ohjatun toimittajasuoriutumisen ja yhtenäiset tarkastusstandardit.

Rajaton kapasiteetti

InstaWerk tarjoaa pääsyn yli 2 500 koneeseen CNC-jyrsittyjen ja CNC-sorvattujen osien valmistusta varten, jolloin suunnittelijat ja hankinnan asiantuntijat saavat tarvitsemansa resurssit käyttöön välittömästi. Yli 60 materiaalin, 40 jälkikäsittelyn ja laajan prosessivalikoiman ansiosta mahdollisuuksia on käytännössä rajattomasti myös vaativimpiin suunnitteluratkaisuihin.

Tilattavissa sekunneissa

InstaWerkin välitön hinnoittelu antaa suunnittelijoille ja hankinnan asiantuntijoille heti luotettavan näkyvyyden CNC-koneistettujen osien hintaan ja toimitusaikaan, poistaen edestakaisen yhteydenpidon ja nopeuttaen suunnittelusta tilaukseen -päätöksiä. Se yhdenmukaistaa hankintaa, vähentää hankintariskejä ja pitää projektit liikkeessä nopeampien hyväksyntöjen ja selkeämmän työnkulun avulla.

Taattu laatu

InstaWerk on ISO 9001 -sertifioitu ja ylläpitää omaa laadunvalvontakeskusta, jossa käytetään huippuluokan ZEISS-koordinaattimittauskoneita (CMM). Jokainen tilaus varmennetaan sisäisesti ennen toimitusta. Kaikki tuotanto toteutetaan ennalta auditoitujen toimittajien kautta, joita seurataan jatkuvasti, mikä varmistaa tasaisen ja jäljitettävän laadun ensimmäisestä kappaleesta sarjaosiin.

Resurssit digitaalisesta valmistuksesta

CNC-ala kehittyy nopeasti, ja tarkkuus on jatkuvasti keskiössä. Pidämme sinut ajan tasalla CNC-valmistuksen ja InstaWerkin uusimmista uutisista.

Saatavilla olevat materiaalit ja jälkikäsittelyt verkkotarjouksia varten

InstaWerk tarjoaa laajan valikoiman teknisiä materiaaleja, jotka mahdollistavat myös kaikkein vaativimmat rakenteet – kevyistä ratkaisuista ja korroosiolle alttiista komponenteista kulutusta kestäviin osiin ja korkean suorituskyvyn kokoonpanoihin. Valikoima auttaa sovittamaan CNC-koneistetut osat todellisiin vaatimuksiin, kuten lujuuteen, painoon, kemialliseen altistukseen, lämpötilaan ja pitkäaikaiseen kestävyyteen. Tässä osiossa listatut materiaalit vastaavat nykyistä vakiotarjontaamme CNC-jyrsityille ja CNC-sorvatuille osille. Jos tarvitset materiaalin, jota ei ole listalla, InstaWerk pystyy yleensä hankkimaan sen erillisen pyynnön perusteella, jotta suunnitelmasi vastaa tarkasti käyttökohteen tarpeita.

Saatavilla olevat materiaalit CNC-koneistukseen

InstaWerkilla alumiini on ensisijainen valinta CNC-jyrsityille ja CNC-sorvatuille osille, kun alhainen paino, korroosionkesto ja hyvä hinta-laatusuhde ovat olennaisia. Tyypillisiä käyttökohteita ovat kotelot, kiinnikkeet, rakenneosat ja toiminnalliset komponentit esimerkiksi koneissa, autoteollisuudessa ja elektroniikassa. Yleisesti käytettyjä seoksia ovat EN AW-6061 ja EN AW-6082 – molemmat luotettavia vaihtoehtoja kevyisiin CNC-koneistettuihin osiin, joilta vaaditaan hyvää mekaanista suorituskykyä.

AlMg1SiCu (EN AW-6061, 3.3211) on laajasti käytetty alumiini CNC-koneistuksessa esimerkiksi kiinnikkeisiin, koteloihin, runkoihin ja kevyisiin rakennekomponentteihin, erityisesti silloin kun sekä CNC-jyrsityiltä että CNC-sorvatuilta osilta vaaditaan hyvää mittapysyvyyttä. Etuina ovat erittäin hyvä koneistettavuus, vahva lujuus-paino-suhde, korroosionkesto sekä tasaisen siistit pinnat CNC-jyrsinnässä ja CNC-sorvauksessa. Haittapuolia ovat teräksiä heikompi kovuus ja kulutuskesto, rajallinen soveltuvuus korkeiden lämpötilojen kuormitustilanteisiin sekä taipumus ohuiden rakenteiden värähtelyyn, jos kiinnitys ei ole riittävän jäykkä.

AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) käytetään korkean suorituskyvyn CNC-koneistetuissa osissa, kuten kuormituskriittisissä kiinnikkeissä, tarkkuuskiinnityksissä, rakenneliittimissä ja lujissa akseleissa. Materiaalia käytetään usein CNC-jyrsittyinä osina ja joissain tapauksissa myös CNC-sorvatuissa osissa, kun lujuus-paino-suhde on ratkaiseva. Etuina ovat alumiiniksi erittäin korkea lujuus ja jäykkyys sekä hyvä väsymiskestävyys, mikä mahdollistaa kevyet rakenteet, jotka muuten vaatisivat terästä. Haittapuolina ovat 6xxx- ja 5xxx-seoksia heikompi korroosionkesto, rajallinen hitsattavuus ja korkeampi materiaalikustannus. Käyttöympäristöstä riippuen suojaava viimeistely on usein tarpeen.

AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) on vakiovalinta rakenteellisille CNC-koneistetuille osille, kuten kiinnikkeille, rungoille, levyille, kiinnityspaloille ja koneistetuille blokeille, erityisesti silloin kun samassa kokonaisuudessa tarvitaan jäykkiä CNC-jyrsittyjä osia ja tukevia CNC-sorvattuja osia. Etuina ovat monia 6xxx-seoksia korkeampi lujuus, hyvä korroosionkesto sekä yleisesti luotettava koneistettavuus CNC-jyrsinnässä ja CNC-sorvauksessa mittatoleranssien pysyessä vakaina. Haittapuolina ovat 6060/6063-seoksia epätasaisempi koristepinnan laatu (ei paras valinta premium-tason anodisoituun ulkonäköön) sekä suurempi muodonmuutosriski ohuissa tai voimakkaasti kevennetyissä geometrioissa, jos materiaalissa on jäännösjännityksiä.

AlMg0,7Si (EN AW-6063, 3.3206) valitaan usein kevyiden profiilien, suojien, viimeistelyosien ja toiminnallisten koteloiden CNC-koneistukseen, kun hyvä pintalaatu on tärkeä CNC-jyrsityissä osissa ja yksinkertaisissa CNC-sorvatuissa osissa. Etuina ovat erinomainen korroosionkesto, erittäin hyvä anodisoituvuus koristeellisia viimeistelyjä varten sekä vakaa käyttäytyminen CNC-jyrsinnässä, kun lastuamisvoimat ovat kohtuullisia. Haittapuolia ovat EN AW-6061:een verrattuna alhaisempi lujuus ja suurempi herkkyys muodonmuutoksille ohuissa seinämissä, joten materiaali ei ole ihanteellinen voimakkaasti kuormitettuihin CNC-koneistettuihin osiin.

AlMg2,5 (EN AW-5052, 3.3523) käytetään yleisesti korroosionkestäviin CNC-koneistettuihin osiin, kuten kansiin, levyihin, meri- ja kemiallisten ympäristöjen komponentteihin sekä kevyisiin kiinnittimiin. Osiä valmistetaan tyypillisesti CNC-jyrsittyinä levyistä ja yksinkertaisempina CNC-sorvattuina osina tankomateriaalista. Keskeisiä etuja ovat erinomainen korroosionkesto (erityisesti suolavedessä), luokkansa hyvä väsymiskestävyys sekä luotettava koneistettavuus, kun pinnanlaatu on tärkeämpää kuin maksimaalinen lujuus. Haittapuolia ovat 6xxx-seoksia alhaisempi lujuus ja kovuus sekä ”sitkeä” lastuavuus, joka voi lisätä purseita ja kertymäsärmää. Tämä tekee erittäin terävistä reunoista ja tiukoista kosmeettisista vaatimuksista vaativampia.

AlCuMgPb (EN AW-2007, 3.1645) on klassinen valinta erittäin tarkkaan CNC-koneistukseen esimerkiksi kiinnittimiin, liitososiin, akseleihin ja liitintyyppisiin komponentteihin, erityisesti silloin kun valmistetaan suuria määriä CNC-sorvattuja osia tiukoilla toleransseilla. Sen tärkeimmät edut ovat poikkeuksellisen hyvä koneistettavuus, erinomainen lastunmurtuminen ja korkea lujuus, mikä mahdollistaa lyhyet sykliajat ja erittäin tasalaatuiset CNC-koneistetut osat CNC-sorvauksessa. Haittapuolia ovat suhteellisen heikko korroosionkesto ja rajallinen soveltuvuus hitsaukseen tai koristeelliseen anodisointiin. Lisäksi lyijypitoisuus voi aiheuttaa compliance-rajoitteita toimialasta ja kohdemarkkinasta riippuen.

AlCuMg1 (EN AW-2017A, 3.1325) käytetään usein kuormaa kantavissa CNC-koneistetuissa osissa, kuten kiinnikkeissä, rakenneliittimissä, levyissä ja tarkkuuskomponenteissa, kun CNC-jyrsinnässä tarvitaan 6xxx-alumiineja korkeampaa lujuutta ja toisinaan myös CNC-sorvattuja osia. Etuina ovat korkea lujuus, hyvä väsymiskestävyys ja luotettava mittapysyvyys, mikä tekee siitä sopivan mekaanisesti kuormitettuihin CNC-jyrsittyihin osiin. Haittapuolia ovat heikompi korroosionkesto verrattuna 5xxx- ja 6xxx-seoksiin sekä anodisoinnin epätasaisempi laatu, joten materiaali ei ole ihanteellinen koristepinnoille ilman lisäsuojausta.

AlCu4Mg1 (EN AW-2024, 3.1355) on korkealujuuksinen, ilmailuluokan alumiini, jota käytetään voimakkaasti kuormitettuihin CNC-koneistettuihin osiin, kuten rakennekiinnikkeisiin, rivamaisiin komponentteihin, tarkkuuslevyihin ja suorituskykykriittisiin liitososiin. Osat valmistetaan tyypillisesti CNC-jyrsittyinä ja toisinaan myös CNC-sorvattuina osina. Etuina ovat erinomainen lujuus-paino-suhde ja hyvä väsymiskestävyys, mikä mahdollistaa kevyet rakenteet ilman siirtymistä teräkseen. Haittapuolia ovat 6xxx- ja 5xxx-seoksia heikompi korroosionkesto, rajallinen hitsattavuus sekä epätasaisempi koristeellinen viimeisteltävyys, joten suojaavat pinnoitteet ovat usein tarpeen.

AlMg4,5Mn (EN AW-5083, 3.3547) käytetään tyypillisesti kestäviin ja korroosionkestäviin CNC-koneistettuihin osiin, kuten meri- ja offshore-komponentteihin, levyihin, kiinnikkeisiin, perusosiin ja paineen kanssa liittyviin laitteistoihin. Osat valmistetaan useimmiten CNC-jyrsittyinä paksusta levystä ja toisinaan myös CNC-sorvattuina osina tankomateriaalista. Etuina ovat erinomainen merivesikorroosion kesto, 5xxx-seokseksi korkea lujuus sekä erittäin hyvä sitkeys, mikä tekee siitä vahvan valinnan vaativiin käyttöympäristöihin CNC-koneistuksessa. Haittapuolia ovat suhteellisen sitkeä lastuavuus, joka voi lisätä purseiden muodostumista ja kertymäsärmää, sekä se, että materiaali ei ole yhtä sopiva koristeelliseen anodisointiin kuin 6xxx-seokset.

AlMg3 (EN AW-5754, 3.3535) käytetään laajasti korroosionkestäviin CNC-koneistettuihin osiin, kuten levyihin, kansiin, kiinnikkeisiin, paneeleihin ja kotelointeihin, erityisesti ajoneuvo- ja merisovelluksissa sekä yleisissä laiterakenteissa, joissa CNC-jyrsityt osat ovat tyypillisiä ja yksinkertaisemmat CNC-sorvatut osat voidaan tehdä tankomateriaalista. Etuina ovat erinomainen korroosionkesto, hyvä sitkeys ja hitsattavuus sekä luotettava suorituskyky keskiraskaissa kuormituksissa. Haittapuolia ovat monia 6xxx- ja 2xxx-seoksia alhaisempi lujuus sekä pehmeä, sitkeä lastuavuus, joka voi lisätä purseita ja tehdä terävien reunojen saavuttamisesta vaativampaa.

AlMgSi0.5 (EN AW-6060, 3.3206) on yleinen valinta CNC-koneistettuihin osiin, kuten kevyisiin koteloihin, kiinnikkeisiin, suojiin ja profiilipohjaisiin komponentteihin, kun hyvä pinnanlaatu on tärkeä CNC-jyrsityissä osissa ja suoraviivaisissa CNC-sorvatuissa osissa. Etuina ovat hyvä korroosionkesto, vakaa koneistuskäyttäytyminen sekä erinomainen anodisoituvuus, mikä tekee materiaalista houkuttelevan näkyville CNC-koneistetuille osille. Haittapuolia ovat EN AW-6061:een verrattuna alhaisempi lujuus ja heikompi soveltuvuus voimakkaasti kuormitettuihin liitos- ja kosketuspintoihin. Lisäksi ohuet seinämät voivat muotoutua, jos kiinnitys on liian aggressiivinen.

Saatavilla olevat jälkikäsittelyt CNC-koneistetuille osille

InstaWerk tarjoaa laajan valikoiman jälkikäsittelyjä, joiden avulla vaativatkin ratkaisut voidaan toteuttaa aidosti yhden luukun palveluna – aina kohdennetuista mekaanisista ominaisuuksista ja kulutuskestävyydestä korroosiosuojaukseen, puhdistettavuuteen ja jäljitettävyyteen. Kun yhdistät CNC-koneistetut osat ja oikeat viimeistelyvaihtoehdot samaan työnkulkuun, vältät useiden toimittajien koordinoinnin, vähennät siirtoja ja pidät vastuun sekä laadunvalvonnan yhdessä paikassa. Tässä osiossa listatut käsittelyt vastaavat nykyistä vakiotarjontaamme lämpökäsittelyissä, pintakäsittelyissä, pinnoitteissa sekä merkintä- ja puhdistusvaiheissa. Jos tarvitset jälkikäsittelyn, jota ei ole listalla, InstaWerk pystyy yleensä tarjoamaan sen erillisellä pyynnöllä, jotta osa vastaa tarkasti käyttökohteen vaatimuksia.

Lämpökäsittelyjä käytetään InstaWerkilla silloin, kun CNC-koneistettujen osien on täytettävä tarkasti määritellyt mekaaniset suorituskykyvaatimukset – tyypillisesti parempi kulutuskesto, väsymiskestävyys tai pitkäaikainen mittapysyvyys käytössä. Yleisimmät vaihtoehdot ovat karkaisu, jännityksenpoistohehkutus ja nitridointi (kaasu- tai plasmamenetelmällä), ja ne valitaan sen mukaan, tarvitaanko koko materiaalin lujuutta vai kovetettu toiminnallinen pinta.

Esimerkki: 42CrMo4 (1.7227) + nitridointi pitkäikäisiin akseleihin tai liukukosketuspintoihin, joilla on korkea kulumisvaatimus.

Esimerkki: 16MnCr5 (1.7131) + karkaisu voimansiirtotyyppisiin komponentteihin, joissa kestävä pinta ja sitkeä ydin ovat olennaisia.

InstaWerkilla karkaisu toteutetaan austenitoimalla teräs, sammuttamalla se ja päästämällä sen jälkeen, jotta CNC-koneistetuille osille saavutetaan määritelty kovuus- ja lujuustaso. Etuna on selvästi parempi lujuus ja kulutuskestävyys, kun taas haittapuolina ovat suurempi haurauden riski sekä mahdollinen muodonmuutos, joka on huomioitava suunnittelussa. Määritä käyttökohteen mukaan tavoitekovuus (ja painottuuko sitkeys vai kulutuskesto), sekä huomioi kosketusjännitykset, iskumaiset kuormat ja se, ovatko jälkikoneistettavat pinnat toiminnan kannalta kriittisiä.

Soveltuvat materiaalit:

- 42CrMo(S)4 – 4140 – 1.7227

- C45 – AISI 1045 – 1.0503

- 16MnCr5 – AISI 5115 – 1.7131

- X20Cr13 – AISI 420 – 1.4021

- 40CrMnNiMo8-6 – 1.2312

Jännityksenpoistohehkutus InstaWerkilla tehdään lämmittämällä osa kohtuulliseen lämpötilaan muodonmuutosalueen alapuolelle (ei-rautametalleilla liukenemisalueiden alapuolelle) ja pitämällä sitä riittävän kauan jäännösjännitysten vähentämiseksi, minkä jälkeen osa jäähdytetään hallitusti. Hyötyinä ovat parempi mittapysyvyys ja pienempi vääntymis- tai halkeiluriski käytössä. Haittapuolina ovat pidempi läpimenoaika sekä mahdolliset pienet muutokset lujuudessa seoksesta ja lähtötilasta riippuen. Käytännössä käsittely on erityisen hyödyllinen suurille, ohutseinäisille tai voimakkaasti kevennetyille CNC-koneistetuille osille, joissa vakaus on huippulujuutta tärkeämpää.

Soveltuvat materiaalit:

- EN AW-6061

- EN AW-6082

- EN AW-7075

- EN AW-2024

- 42CrMo(S)4 – 1.7227

- C45 – 1.0503

- S355J2+N – 1.0570

- 40CrMnNiMo8-6 – 1.2312

- Titanium Grade 5 – 3.7165

- Copper Cu-ETP – 2.0065

Kaasunitridointi InstaWerkilla on termokemiallinen prosessi, jossa typpi diffundoituu teräksen pintaan ammoniakkipohjaisessa ilmakehässä ja muodostaa kovan pintakerroksen. Etuina ovat korkea pintakovuus, parempi kulumis- ja väsymiskestävyys sekä yleensä pienempi muodonmuutos kuin sammutuskarkaisussa. Haittapuolina ovat se, että lopputulos riippuu seoksesta ja että käsittely parantaa ennen kaikkea pintaominaisuuksia eikä rungon lujuutta. Määritä tarvittava nitridointisyvyys, kosketusolosuhteet sekä se, tarvitaanko lisäksi korroosiosuojausta.

Soveltuvat materiaalit:

- 42CrMo(S)4 – 4140 – 1.7227

- 16MnCr5 – AISI 5115 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- C45 – 1.0503

- X20Cr13 – AISI 420 – 1.4021

Plasmanitridointi InstaWerkilla hyödyntää alipaineessa toimivaa hehkupurkausplasmaa, jolla typpi viedään kappaleen pintaan ja pintakerros voidaan muodostaa erittäin hallitusti. Etuina ovat erinomainen kulutuskestävyys, hyvä mittapysyvyys ja tarkka prosessiohjaus. Haittapuolina ovat suurempi prosessimonimutkaisuus sekä tarve sovittaa odotukset materiaalin käyttäytymiseen ja käyttöympäristöön. Käsittely sopii erityisen hyvin kulumis- ja väsymiskuormitetuille osille, joissa tiukka mittapysyvyys on tärkeää.

Soveltuvat materiaalit:

- 42CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (spesifikaatiosta riippuen)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (spesifikaatiosta riippuen)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (spesifikaatiosta riippuen)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (spesifikaatiosta riippuen)

Miksi InstaWerk?

InstaWerk mahdollistaa jopa 35 % kustannussäästöt yhdistämällä kilpailukykyisen globaalin hankinnan, älykkään tilausten yhdistelyn ja eksklusiivisen toimittajaverkoston. Käytännössä asiakkaat näkevät usein noin 19 % alemmat hinnat verrattuna vaihtoehtoisiin toimittajiin vastaavissa CNC-koneistetuissa osissa. Kappalehinnan lisäksi merkittävin vipu on epäsuorissa kustannuksissa: standardoimalla vaatimukset, konsolidoimalla toimittajat ja virtaviivaistamalla koko RFQ-to-PO-työnkulun tiimit voivat vähentää hankinnan työmäärää jopa 90 %. Edistyneissä kokonaisuuksissa hankinta voidaan viedä lähelle täysautomaatiota OCI API -integraatiolla, mikä vähentää manuaalisia kosketuspisteitä ja läpimenoaikaa sekä parantaa jäljitettävyyttä. Säästöt eivät tapahdu laadun kustannuksella, sillä osia ohjaa tiukka laadunvarmistus, jossa hyödynnetään omaa ZEISS CMM -mittausta ja ISO 9001 -sertifioituja prosesseja.

InstaWerk nopeuttaa hankintaa muuttamalla RFQ:t välittömiksi tarjouksiksi ja suoriksi tilauksiksi, jolloin CNC-koneistettujen osien hankintaa hidastava edestakainen yhteydenpito jää pois. Suunnittelijat saavat nopeasti palautteen toteutettavuudesta ja selkeän hinnoittelun heti, kun taas hankinta hyötyy standardoidusta ja auditoitavasta tilausprosessista, joka vähentää koordinointikuormaa. Toimitusajat alkavat monille CNC-jyrsityille ja CNC-sorvatuille osille 3 päivästä, mikä auttaa pitämään prototyypit ja tuotannon ylösajot aikataulussa. Kiireellisissä tarpeissa voidaan erillisestä pyynnöstä järjestää express-toimitus alkaen 24 tunnista, mikä tekee viime hetken suunnittelumuutoksista ja kriittisten varaosien hallinnasta huomattavasti helpompaa.

InstaWerk varmistaa CNC-koneistuksessa tasaisen korkean laadun yhdistämällä ISO 9001 -sertifioidut prosessit ja tiukat, standardoidut laatupisteet CNC-koneistetuille osille. Oma laadunvalvontakeskus ZEISS CMM -koordinaattimittauskoneineen sekä muu huipputason tarkastuskalusto mahdollistavat kriittisten mittojen luotettavan varmentamisen CNC-jyrsityissä ja CNC-sorvatuissa osissa – myös tiukkojen toleranssien ja yksittäisten piirteiden tasolla.

Toimitus varmistetaan auditoidun, eksklusiivisen toimittajaverkoston kautta, joten osasi valmistetaan vain hyväksytyillä kumppaneilla määriteltyjen standardien mukaisesti. Toimittajien suoriutumista seurataan jatkuvasti dataperusteisesti, mikä tuo lisäkerroksen ohjausta, parantaa toistettavuutta erien välillä ja pienentää riskiä sekä suunnittelulle että hankinnalle.

InstaWerk keskittyy siihen, mikä on vaativille laitteistotiimeille olennaisinta: CNC-koneistukseen – erityisesti CNC-jyrsintään ja CNC-sorvaukseen – sen sijaan, että huomio hajaantuisi muihin, irrallisiin prosesseihin. Tämä erikoistuminen mahdollistaa suoran, käytännönläheisen vuoropuhelun suunnittelun ja hankinnan kanssa sekä yhtä selkeän yhteisen ymmärryksen toimittajien suuntaan, koska jokainen keskustelu pohjautuu CNC-jyrsittyjen ja CNC-sorvattujen osien todellisuuteen.

Tämän osaamisalueen puitteissa saat syvällistä teknistä tukea ja käytännön prosessitietoa, joiden avulla vaatimukset, toleranssiketjut ja toiminnalliset kriteerit voidaan määritellä hallitusti ja riskiä pienentäen. Yli 60 materiaalin ja 40 jälkikäsittelyn valikoima pitää kokonaisuuden monipuolisena, samalla kun se on optimoitu nimenomaan CNC-koneistuksen lopputulosta varten.

InstaWerkin ohjelmisto on itse kehitetty, itse ylläpidetty ja itse hallinnoitu, mikä tarkoittaa, että koko tilausprosessin tietovirrat ovat suoraan omassa kontrollissa – CAD-latauksesta CNC-jyrsittyjen ja CNC-sorvattujen osien toimitukseen. Tämä vähentää epävarmuutta siitä, missä CAD-tiedostoja, piirustuksia ja tilaustietoja käsitellään, ja tukee selkeämpää hallintaa CNC-koneistettujen osien suunnittelu- ja hankintatyönkulkujen osalta.

Tiukat käyttöoikeus- ja tiedonhallintamekanismit minimoivat altistuksen ja varmistavat yhdenmukaisen käsittelyn projektien ja sidosryhmien välillä. Lähestymistapa on suunniteltu täyttämään tietosuojalainsäädännön vaatimukset ja tarjoamaan luotettava perusta organisaatioille, joilla on korostuneet luottamuksellisuus-, compliance- tai IP-suojausvaatimukset.

InstaWerk tukee CNC-koneistusprojekteja kokonaisvaltaisesti oman suunnittelu- ja tuotantoasiantuntijatiimin voimin Saksassa, jotta tiimit voivat määritellä ja hankkia CNC-koneistetut osat luottavaisin mielin. Kokemus perustuu yhteistyöhön yli 2 500 asiakkaan kanssa eri toimialoilla – nopearytmisestä tuotekehityksestä aina säänneltyihin ympäristöihin, joissa dokumentaatiovaatimukset ovat tiukat.

Käytössäsi on nimetty tukihenkilö ennen tuotantoa, tuotannon aikana ja toimituksen jälkeen, mikä varmistaa jatkuvuuden tarjouksesta ja suunnittelun täsmennyksistä toimittajakoordinointiin sekä CNC-jyrsittyjen ja CNC-sorvattujen osien toimitukseen. Lopputuloksena päätökset syntyvät nopeammin, väärinymmärrykset vähenevät ja projektiriski pienenee sekä suunnittelussa että hankinnassa.

Hyödynnä rajattomat valmistusresurssimme nyt:

Välitön hinnoittelu | Rajaton tuotantokapasiteetti | Eksklusiivinen korkealaatuinen verkosto | Lyhyet toimitusajat | Suomi