Kustannusten optimointistrategiat CNC-koneistuksessa suunnittelun avulla

CNC-koneistus edustaa tarkkuutta, laatua ja luotettavuutta kuten harva muu valmistusprosessi. Nämä ominaisuudet tekevät CNC-koneistetuista komponenteista ihanteellisia sovelluksiin, joissa tiukat toleranssit ja toiminnallisuus ovat tärkeitä. CNC-koneistetut komponentit ovat kuitenkin usein kalliimpia kuin vastaavan kokoiset komponentit, jotka valmistetaan muilla menetelmillä. Tässä artikkelissa annamme vinkkejä siihen, miten CNC-komponentit kannattaa suunnitella ja hankkia kustannustehokkaasti, jotta myös pienet yritykset, tutkimuslaitokset ja startupit pääsevät käsiksi korkeatasoiseen CNC-teknologiaan kilpailukykyisin kustannuksin.

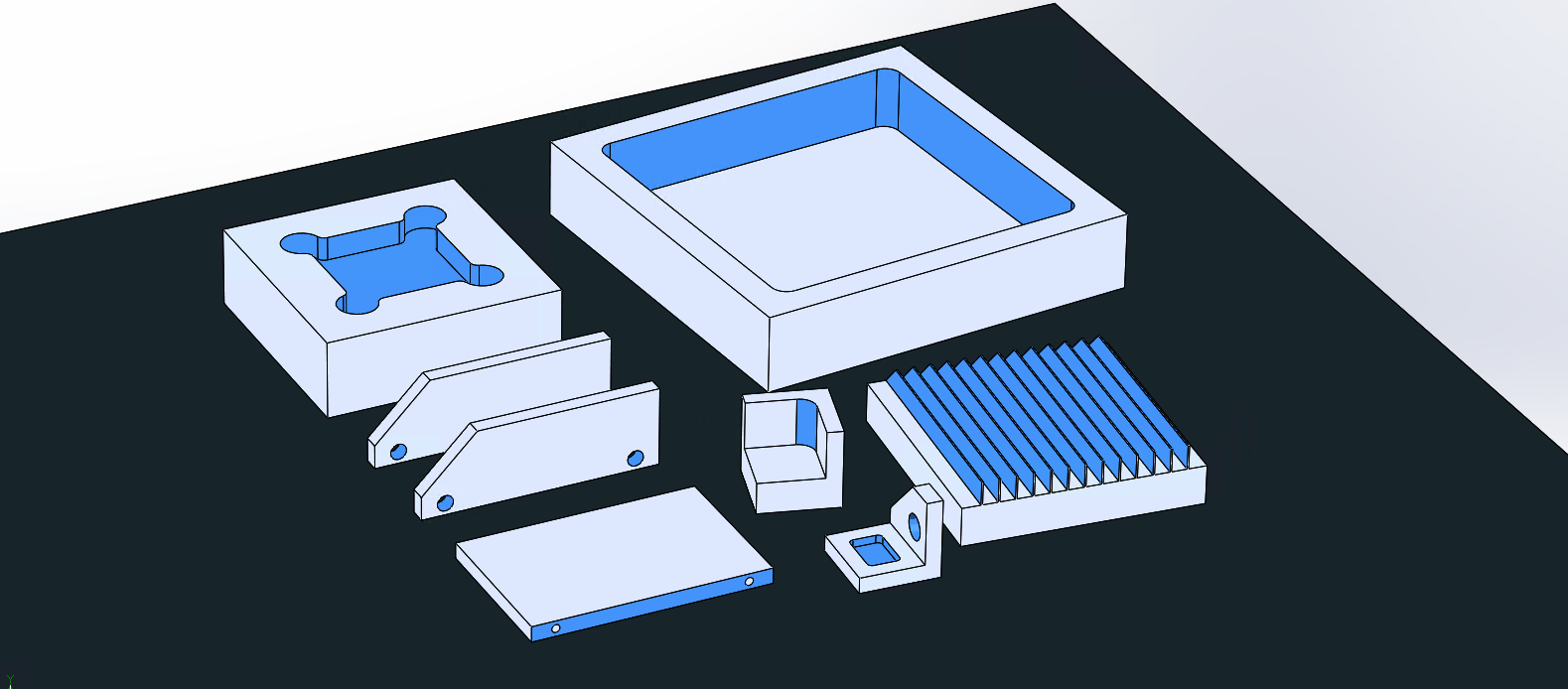

CNC-koneistusaikaa voidaan pitää tärkeimpänä kustannuksia synnyttävänä parametrina, joka usein ylittää materiaalikustannukset, alkuinvestoinnit sekä pinta- ja lämpökäsittelyihin liittyvät viimeistelykustannukset. Siksi suurin kustannusoptimointi CNC-valmistuksessa saavutetaan lyhentämällä koneistusaikaa. Paras tapa lyhentää koneistusaikaa on toteuttaa toimiva suunnitteluprosessi, joka tunnetaan myös nimellä ”design for manufacturing”. Keskeisiä strategioita CNC-kustannusten optimointiin ovat sekä koneistettavan kappaleen parantaminen, työstökoneen geometrian ja porakokojen huomiointi että monimutkaisten geometrioiden valmistuksen yksinkertaistaminen. Myöhemmin artikkelissa näemme myös, että merkittäviä säästöjä voidaan saavuttaa tehokkaalla digitaalisella hankintastrategialla.

CNC-koneistuksen periaatteet

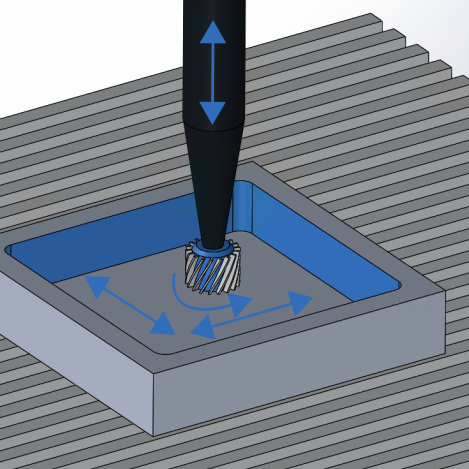

Jyrsinnässä tai sorvauksessa käytetään pyöriviä lastuavia työkaluja materiaalin poistamiseen aihiosta. Tässä prosessissa tavoitegeometria muodostuu poistamalla materiaalia kerros kerrokselta. Kun työkalu leikkaa perusmateriaalia, syntyy lastuja. Sekä työkappaletta että työkalua voidaan liikuttaa eri suuntiin. Yksinkertaisissa jyrsinkoneissa on kolme liikeakselia, joissa työkalu liikkuu lineaarisesti x-, y- ja z-suunnissa. 5-akselisissa jyrsinkoneissa kiinnityspöytää kappaleineen ja/tai työkalua kallistetaan lisäksi kahden akselin ympäri.

Kappaleen monimutkaistuessa tarvitaan enemmän akseleita, jotta työkalulla päästään kaikkiin pinnan kohtiin. Siksi kustannusten säästämiseksi kappale kannattaa suunnitella vain niin monimutkaiseksi kuin on välttämätöntä ja poistaa tarpeettomat ominaisuudet. Tässä muutamia suunnitteluvinkkejä.

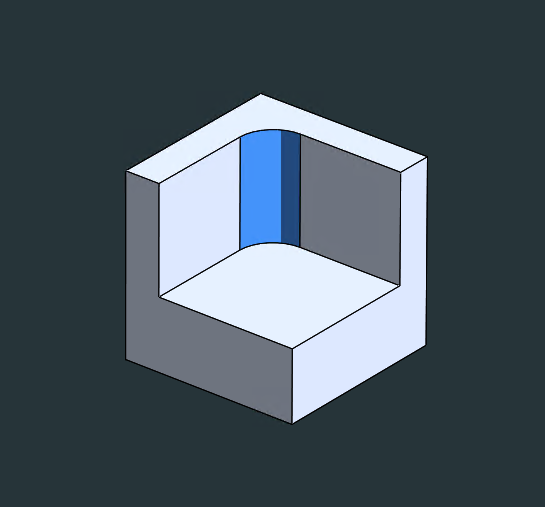

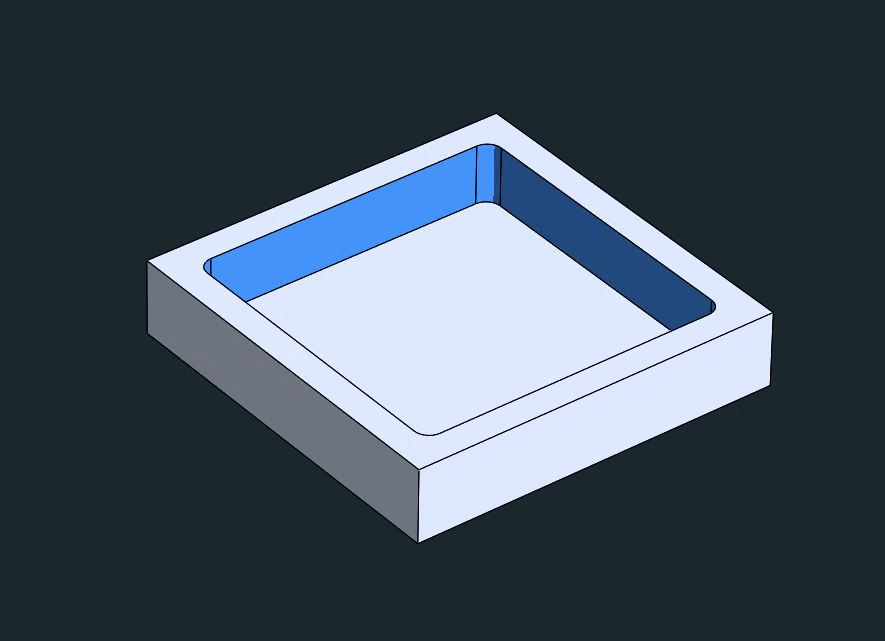

CNC-työkalun sisäkulmien pyöristäminen

Hyvä koneistettavuus edellyttää tehokasta materiaalin poistamista. Tämä voidaan saavuttaa kasvattamalla kappaleen sisäkulmien sädettä, jolloin työkalu tarvitsee vähemmän toistuvia ajokertoja jyrsinnän tai koneistuksen aikana. Tiukalla sisäsäteellä oleva geometria on koneistettava pienemmillä työkaluilla ja alemmilla nopeuksilla, mikä vähentää työkalun katkeamisen tai taipumisen riskiä, mutta pidentää koneistusaikaa. Käytännöllinen suunnittelusääntö on sisäsäde, jonka pituus–halkaisija-suhde on 3:1.

Yhteenvetona kustannuksia voidaan minimoida pyöristämällä sisäkulmat:

1. Lisää säde, joka on vähintään 1/3 onkalon syvyydestä

2. Käytä samaa sädettä kaikissa sisäreunoissa työkalunvaihtojen välttämiseksi

3. Onkalon pohjassa käytä pientä sädettä, esimerkiksi 0,5 mm tai 1,0 mm, tai ei sädettä lainkaan

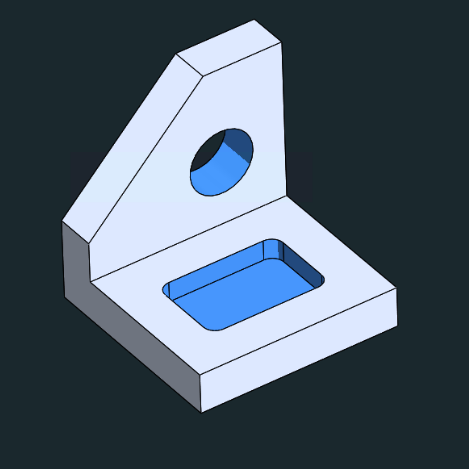

Jos tarvitaan terävämpiä sisäreunoja, esimerkiksi kun suorakulmainen muoto pitää sovittaa onkaloon, ratkaisu voidaan toteuttaa alakoloilla (undercuts) kuten kuvassa, sen sijaan että sisäsädettä pienennetään.

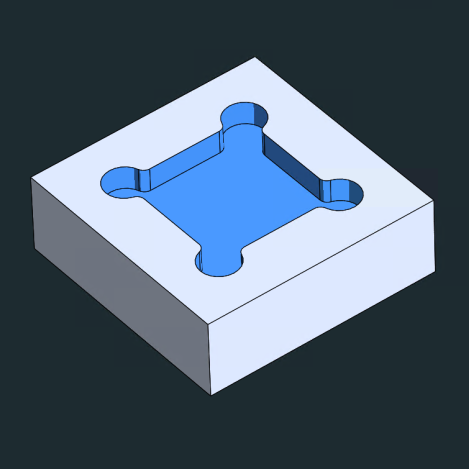

Onkaloiden ja syvien taskujen syvyyden rajaaminen

Syvien onkaloiden koneistus on kallista, koska poistettavan materiaalin määrä kasvaa. CNC-työkalujen rajoitetun leikkuupituuden vuoksi paras suorituskyky on yleensä syvyydellä, joka on kaksi tai kolme kertaa halkaisija. Esimerkiksi 12,0 mm:n jyrsin voi helposti työstää onkaloita noin 25,0 mm:n enimmäissyvyyteen. Syvempiäkin onkaloita voidaan työstää (jopa neljä kertaa halkaisija tai enemmän), mutta korkeammalla kustannuksella, koska tarvitaan erikoistyökaluja tai alhaisia syöttönopeuksia.

Siksi on optimaalista rajoittaa onkalon syvyys neljään kertaan onkalon suurimmasta XY-tason mitasta. Menetelmät kuten jyrsimen asteittainen alasajo pienemmillä askelilla tai vaihtoehtoiset prosessit kuten lankasahaus/kipinätyöstö (wire EDM) ja brotsaaminen voivat ratkaista syvien taskujen haasteita, mutta ne lisäävät kustannuksia.

Kierteiden pituuden rajaaminen

Kierteen pituuden ei tulisi rakenteellisesta näkökulmasta ylittää 1,5-kertaista kierreaukon halkaisijaa. Tätä pidemmät kierteet eivät yleensä lisää lujuutta, vaan kasvattavat CNC-koneistuksen kustannuksia. Umpikierteitetyissä rei’issä tulee kuitenkin jättää kierteetön pituus umpipohjalle vähintään puolen halkaisijan verran.

Vakioituja reikämittoja käyttämällä ja reikäsuunnittelua optimoimalla

Vakio-porakokoja voidaan käyttää tarkkaan reikien koneistukseen. Ei-standardit koot kasvattavat kustannuksia pidemmän koneistusajan vuoksi. Läpireikien koneistus on edullisempaa kuin umpireikien, ja läpireiät kannattaa huomioida jo suunnitteluvaiheessa. Reikien syvyys tulisi rajoittaa neljään kertaan halkaisijasta, koska syvemmät reiät (syvyys yli kymmenen kertaa halkaisija) vaativat huomattavasti pidempää koneistusaikaa. Suosituksena on käyttää 0,1 mm:n halkaisijaportaita aina 10,0 mm:iin asti, kun taas yli 10,0 mm:n halkaisijoissa voidaan käyttää 0,5 mm:n askelta.

Kierteitettyjen reikien parametrinen optimointi koneistuksessa

Reiän syvyys ja kierretapin koko ovat tärkeimmät parametrit kierteitettyjen reikien geometrian optimoinnissa. On suositeltavaa pitää kierrepituus nimellisellä alueella: enintään kolme kertaa reiän halkaisija (kierrepituus = 3× halkaisija) tai lyhyempänä. Syvemmälle meneminen lisää kierretapin katkeamisriskiä ja pidentää kierteitysaikaa. Vakioidut kierretappikoot voivat pienentää kustannuksia merkittävästi, koska yleiset työkalut ovat helposti saatavilla. Esimerkiksi 4-40 mm -kierretappeja löytyy markkinoilta tyypillisesti helpommin kuin hyvin pieniä tai hyvin suuria kokoja. Pieniä kierretappeja suositellaan vältettäväksi, koska ne vaativat usein manuaalista kierteitystä, mikä lisää aikaa ja kierretapin katkeamisriskiä.

Tarpeellisten toleranssien määrittäminen koneistettaville komponenteille

Yksi koneistuksen korkeiden kustannusten keskeisistä syistä on tiukkojen toleranssien käyttö, mikä lisää prosessin monimutkaisuutta ja vaikeusastetta. Siksi geometriset toleranssit tulisi määrittää vain silloin, kun ne ovat toiminnallisesti välttämättömiä. Jos suunnittelu- tai kokoonpanopiirustuksissa ei ole määritelty erityisiä toleransseja, voidaan käyttää vakiotoleranssitasoa, joka sopii useimmille ei-kriittisille ominaisuuksille.

Koneistuskustannuksia voidaan lisäksi hallita määrittämällä yksi referenssipiste kaikkien toleroitujen mittojen vertailuparameetriksi. Geometrinen mitoitus ja tolerointi (GD&T) sisältää piirteitä kuten tasomaisuus, suoruus, pyöreys ja paikkatarkkuus, joita tulee käyttää harkiten, sillä ne ovat merkittäviä kustannusajureita.

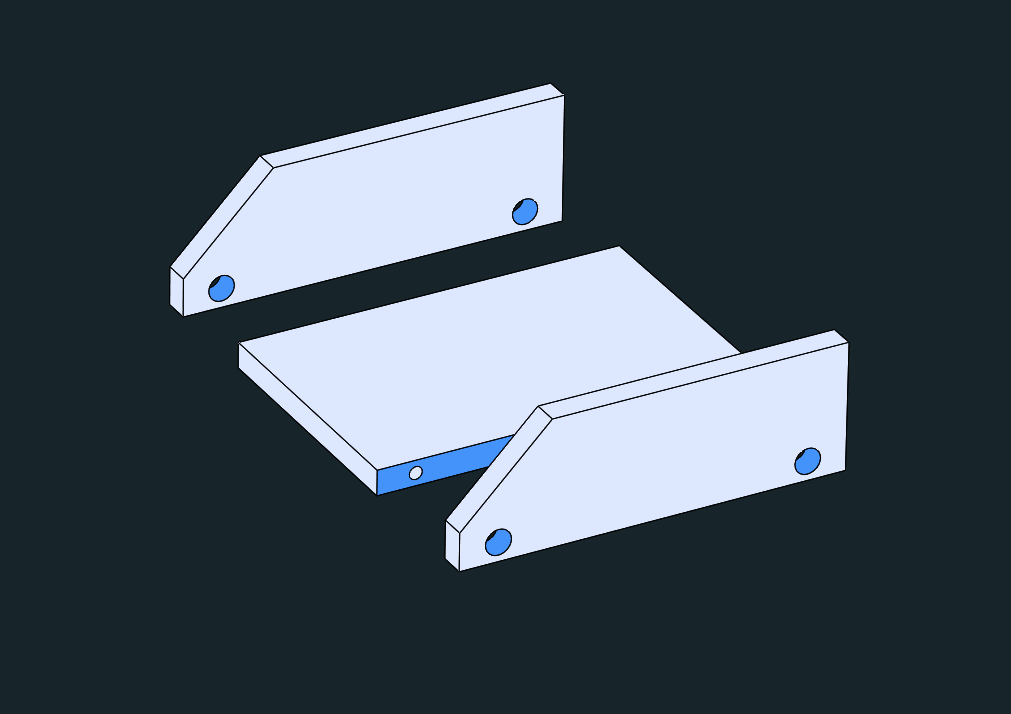

Koneistusasetusten ja -konfiguraatioiden määrän minimointi

On ihanteellista suunnitella osia, jotka voidaan koneistaa mahdollisimman vähillä operaatioilla yhden asetuksen aikana. Esimerkiksi kappale, jossa on umpiporaus molemmilla puolilla, vaatii kaksi asetusta, koska kappale on käännettävä, jotta molemmat puolet ovat työstettävissä. Kappaleen kääntäminen tai uudelleen asemointi kasvattaa kustannuksia, koska se vaatii manuaalista työtä tai lisäakseleita.

Lisäksi monimutkaiset geometriat vaativat usein moniakselisia CNC-järjestelmiä, mikä nostaa valmistuskustannuksia. Siksi monimutkaisen komponentin jakaminen useampaan yksinkertaisempaan osaan, jotka voidaan koneistaa yhdellä CNC-koneella ja sen jälkeen pultata tai hitsata yhteen, on erittäin suositeltavaa, erityisesti syviä taskuja sisältävissä geometrioissa.

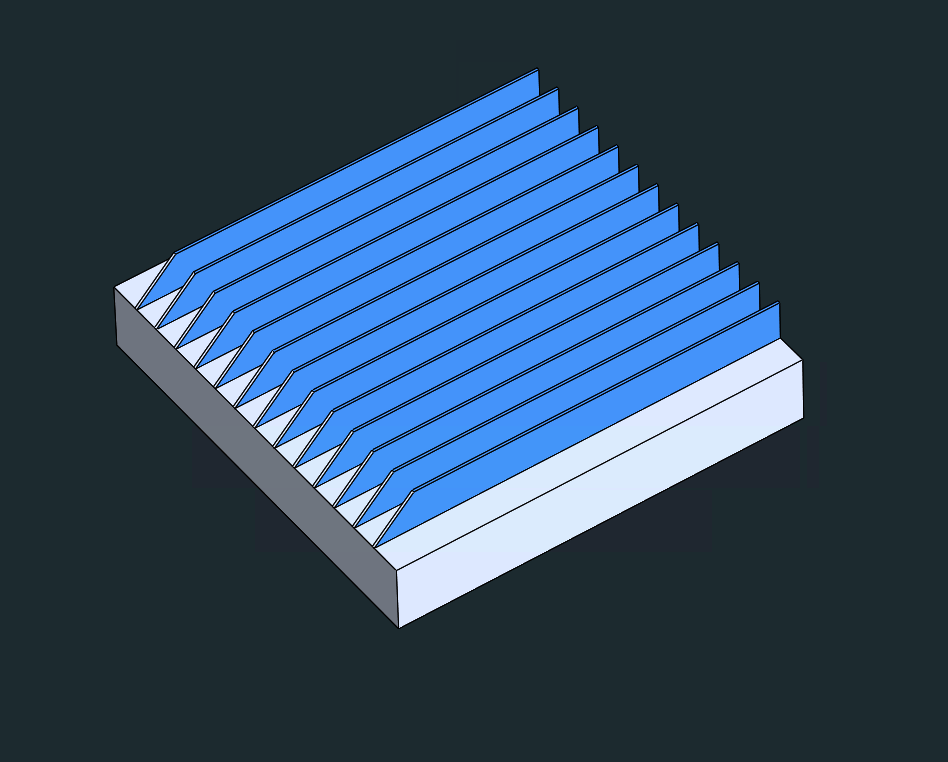

Vältä pieniä piirteitä, joilla on suuri hoikkuussuhde

Pienet geometriset piirteet, joilla on suuri korkeus–leveys-suhde (H:W), ovat alttiimpia tärinälle koneistuksen aikana, mikä heikentää tarkkuutta. Tällaisia piirteitä voidaan jäykistää lisäämällä tukirakenteita tai integroimalla ne muihin seinärakenteisiin, mikä parantaa rakenteellista vakautta ja jäykkyyttä.

Pienemmät CNC-koneistuskustannukset saavutetaan pitämällä enimmäissuhde korkeus : paksuus (H:T) tasolla 5:1. Suuremmat H:T-suhteet johtavat usein heikkoon pinnanlaatuun ja tärinäjälkiin. Lisäksi ohutseinäisten geometrioiden koneistus voi vaatia monimutkaisia asetuksia ja kiinnityksiä, mikä nostaa valmistuskustannuksia. Lyhyiden ja paksujen seinämien suunnittelu (korkeuden pienentäminen) lisää jäykkyyttä ja mahdollistaa nopeamman koneistuksen, mikä alentaa valmistus- ja jyrsintäkustannuksia.

Tukevien geometristen elementtien, kuten porrastusten ja kaarevien seinämien, lisääminen ohutseinäisiin rakenteisiin voi vahvistaa geometriaa ja parantaa jäykkyyttä, jolloin seinämän paksuutta voidaan ohentaa entisestään. Korkeus–pituus-suhteita (H:L) jopa 25:1 voidaan tietyissä geometrioissa ylläpitää, esimerkiksi lyhyissä seinämä- tai ripaelementeissä, joita tuetaan molemmista päistä, ilman merkittävää vaikutusta koneistuskustannuksiin.

Vältä ohutseinäisiä rakenteita CNC-jyrsityissä osissa

CNC-koneistuksessa ohutseinäiset työkappaleet (pienipaksuiset reunat) voivat deformoitua tärinän vuoksi. Tällaiset muodonmuutokset vaikeuttavat toleranssien ylläpitoa ja kasvattavat kustannuksia. Suositus vähintään 1 mm:n (tai 1/32 tuuman) seinämäpaksuudesta auttaa hallitsemaan kustannuksia vähentämällä muodonmuutosriskiä. Mikäli tätä ohuempi seinämä on välttämätön, voidaan käyttää EDM-prosesseja, mikä kuitenkin nostaa kappaleen hintaa.

CNC-koneistettavien komponenttien suunnittelussa optimoidaan usein keveyttä, pienempää paksuutta ja kestävää suorituskykyä. Näiden tavoitteiden saavuttamiseksi ohutseiniä käytetään yhä enemmän, erityisesti ilmailu- ja avioniikkasovelluksissa, joissa kevyet ja kestävät osat ovat kriittisiä. Ohutseiniä tarvitaan siis kevytrakenteisissa sovelluksissa, mutta valmistuksessa on rajoitteita suunnittelun eheyden ja kappaleen vakauden kannalta, erityisesti kustannustekijä huomioiden. Valmistuskustannukset ja ohutseinäparametrit voivat vaihdella

Aihion koon huomioiminen

Aihion tai perusmateriaalin kokonaismitat vaikuttavat koneistuskustannuksiin. Suositeltu aihion koko on vähintään 3,0 mm suurempi kuin valmiin osan mitat. Tarkkuuden varmistamiseksi materiaalia poistetaan koneistettavan kappaleen reunoilta.

Esimerkiksi 30 mm × 30 mm × 30 mm -kappaleelle käytetään suurempaa aihiota, joka tässä tapauksessa leikataan 35 mm × 35 mm × 35 mm -mitoista. Kappaleelle, jonka mitat ovat 27 mm × 27 mm × 27 mm, voidaan käyttää aihiota 30 mm × 30 mm × 30 mm, jolloin materiaalinsäästö on merkittävä verrattuna ensimmäiseen esimerkkiin. Tekniikka, jossa lopulliset mitat pidetään 3,0 mm pienempinä kuin saatavilla olevat vakiomittaiset aihiot, mahdollistaa merkittävät materiaalinsäästöt ja paremman koneistettavuuden.

Teksti- ja merkintäpiirteiden poistaminen koneistettavista osista

Tekstipiirteiden lisääminen työkappaleen pinnalle kasvattaa koneistuskustannuksia, koska se lisää työvaiheita ja pidentää prosessia. CNC-koneistettujen osien merkinnät voidaan vaihtoehtoisesti toteuttaa silkkipainolla, maalauksella tai laserkaiverruksella

Hyvä luettavuus merkityillä pinnoilla saavutetaan käyttämällä vähintään 20 pisteen Serif- tai Arial-fonttia.

Monipintaisen viimeistelyn hallinta koneistettavissa komponenteissa

On erittäin suositeltavaa käyttää yhdenmukaista pintakäsittelymenetelmää sekä kustannusten että prosessivaiheiden hallitsemiseksi. Anodisoinnin tai kemiallisen kalvon soveltaminen koneistettujen komponenttien pinnoille yhdessä muiden pintakäsittelyjen kanssa lisää prosessin monimutkaisuutta. Sama pätee, jos yhden kappaleen pinta vaatii tietyssä alueessa sileän pintakäsittelyn ja muualla kuulapuhalluksen.

Yksinkertaista monimutkaiset geometriset osat koneistettaviksi komponenteiksi

Tietyissä sovelluksissa monimutkaiset geometriat voidaan yksinkertaistaa pienemmiksi ja helpommin koneistettaviksi komponenteiksi, jotka suunnitellaan erillisiksi osiksi ja integroidaan lopuksi yhdeksi kokonaisuudeksi esimerkiksi pulttaamalla tai muilla liitosmenetelmillä. Tätä strategiaa voidaan soveltaa osiin, joissa on syviä taskuja tai onkaloita ja joiden materiaalin poistaminen voi vaatia tuntien koneistusta, mikä on kallista ja työlästä. Yksinkertaistaminen parantaa koneistettavuutta ja vähentää kustannuksia.

Viisteiden ja pyöristysten integrointi CNC-koneistettujen osien geometrioihin

Viisteet ja pyöristykset ovat geometrisia piirteitä, jotka lisäävät sekä koneistusaikaa että kustannuksia. Pyöristykset ovat koneistettavan kappaleen pyöristettyjä kulmia, jotka vähentävät jännityskeskittymiä. Viisteet lisätään puolestaan kulmikkaisiin tai viistettyihin reunoihin, erityisesti 45° tai 60° kulmissa. Molemmat auttavat poistamaan terävät reunat ja parantavat komponentin kuormankantokykyä. Viisteillä kuormankantokyky on yleensä pienempi, koska jännitys keskittyy reunaan, kun taas pyöristykset jakavat jännityksen laajemmalle alueelle.

Viistäminen ja pyöristäminen parantavat myös osan ulkonäköä. Ihmisten käsittelemissä tuotteissa terävät kulmat ovat turvallisuusriski, joten viisteet tai pyöristykset voivat olla tarpeen. Molemmissa tapauksissa tuotteen toiminnallisuus ei saa heikentyä, ja tarvitaanko vahvistusta pitkäaikaisen kestävyyden varmistamiseksi ovat kysymyksiä, jotka auttavat valitsemaan sopivan reunatyypin.

CNC-koneistettujen osien kustannusten pienentäminen jyrsittyjen ja sorvattujen osien hankinta-alustojen avulla

Kuten kaikissa B2B-hankintaprosesseissa, ostokohde määrittää hinnan, mutta myös kilpailutilanteen ja pääsyn toimittajiin. Edellä kuvatut toimenpiteet komponenttien suunnittelun ja kustannusten optimointiin luovat perustan helposti valmistettaville osille, jotka vaativat vähän koordinointia.

Optimoiduilla komponenteilla voidaan pyytää useita tarjouksia ja välttää kalliit single-sourcing-tilanteet. Tämä kuitenkin monimutkaistaa hankintaa, tekee prosessista aikaa vievän ja vaikeasti seurattavan, koska eri tarjoukset on analysoitava ja vertailtava. Lisäksi on huomioitava mahdolliset verot, tullit, toimitus- ja kuljetusehdot. Epävarmuus odotetusta laadusta vaikeuttaa myös sopivien kumppaneiden strategista valintaa.

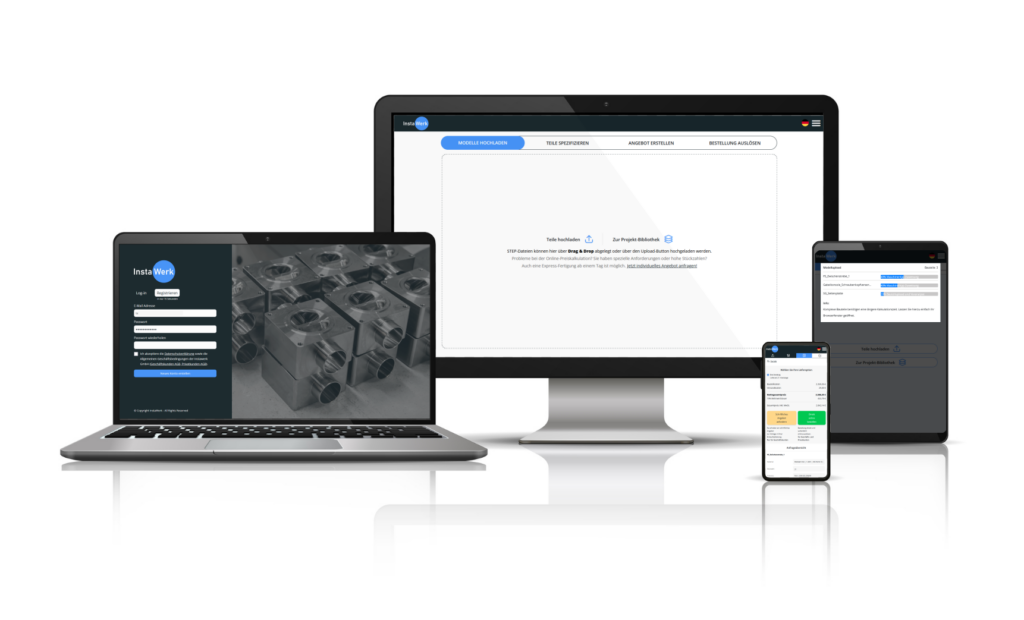

InstaWerk hankinta-alustana tarjoaa hajautetun hankintaprosessin edut digitaalisella helppoudella. Valmistettavat jyrsityt osat voidaan yksinkertaisesti ladata CAD-tiedostona verkkolaskuriin, jolloin saat välittömän tarjouksen. Valittavissa on laaja valikoima materiaaleja, toleransseja ja pintavaatimuksia sekä kaikki yleiset viimeistelykäsittelyt.

Taustalla InstaWerk operoi eksklusiivista CNC-valmistajaverkostoa, jolla on käytössään useita tuhansia CNC-jyrsinkoneita. Yhdistämällä tilauksia InstaWerk pystyy saavuttamaan erinomaiset ehdot, joita ei yksittäisissä ostoissa olisi mahdollista saada. Eksklusiivisen ja luottamuksellisuuteen keskittyvän verkoston ansiosta salassapito ja laatu ovat aina etusijalla.

Ja mikä parasta: prosessi on yksinkertainen, maksuton ja sitä voi kokeilla heti ilman sitoumuksia sorvattujen ja jyrsittyjen osien verkkolaskurissamme. Aloita tilaaminen InstaWerkin avulla nyt ja hanki osasi kerralla oikein.