La révolution industrielle du XXIᵉ siècle n’est plus portée par les machines à vapeur ou les chaînes de montage, mais par les algorithmes. L’intelligence artificielle (IA), autrefois cantonnée au domaine de la science-fiction spéculative, est désormais au cœur d’une nouvelle renaissance de l’industrie manufacturière. Des processus guidés par la précision à la maintenance prédictive, l’IA promet de transformer l’atelier de production en un écosystème d’efficacité piloté par les données. Pourtant, malgré son potentiel, l’adoption de l’IA dans l’industrie reste étonnamment timide, freinée par des défis aussi anciens que la technologie elle-même : les coûts, l’incertitude et la peur de l’inconnu.

Lors d’une récente table ronde organisée dans le cadre de Tech and AI Live, des dirigeants de Microsoft, SAP et Samsung se sont réunis pour explorer les opportunités et les obstacles liés à l’adoption de l’IA dans l’industrie manufacturière. Leurs analyses ont mis en lumière non seulement le potentiel considérable de cette technologie, mais aussi les étapes clés nécessaires pour concrétiser pleinement ses promesses.

Le rôle de l’IA comme moteur de précision et de productivité

Jeff Winter, dirigeant du secteur industriel chez Microsoft, a décrit l’IA comme un « outil d’aide à la décision » venant compléter l’intelligence humaine. Contrairement aux machines traditionnelles, qui suivent des instructions prédéfinies, l’IA est capable d’analyser d’immenses volumes de données, d’identifier des schémas et de formuler des recommandations éclairées. Elle se prête ainsi particulièrement à deux fonctions principales : l’augmentation des capacités humaines et l’automatisation.

Dans son rôle d’augmentation, l’IA améliore la prise de décision humaine grâce à des analyses prédictives et des simulations de scénarios, essentielles dans un environnement de production où chaque seconde compte. Qu’il s’agisse de définir une stratégie optimale de chaîne d’approvisionnement ou de prévoir des pannes d’équipement, la capacité de l’IA à traiter de vastes ensembles de données dépasse largement celle de l’humain. L’automatisation, quant à elle, représente la prochaine étape : confier à l’IA des décisions qui nécessitaient auparavant une supervision humaine. Les véhicules autonomes ou les lignes d’assemblage automatisées illustrent parfaitement ce potentiel, même si la confiance dans ces systèmes reste en construction.

Cependant, si l’IA excelle dans l’analyse de données structurées et l’exécution de tâches répétitives avec une précision constante, ses limites sont tout aussi marquées. Elle ne dispose pas du « bon sens » ni de la compréhension contextuelle qui permettent aux humains de s’adapter à des situations nouvelles et imprévues. C’est précisément cet écart cognitif qui pousse Winter à recommander une approche prudente mais stratégique de l’implémentation de l’IA, en reconnaissant à la fois ses forces et ses limites.

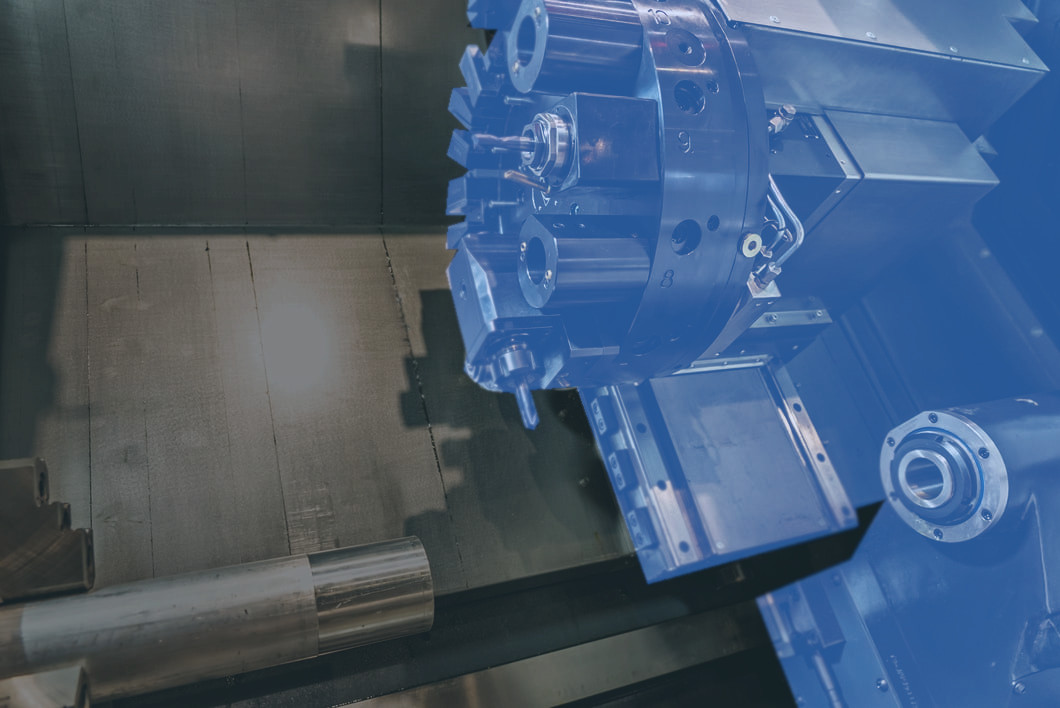

Cas d’usage : la fabrication à la demande pilotée par l’IA

L’un des domaines où l’IA a déjà produit des résultats concrets est la fabrication à la demande, un modèle qui a profondément transformé la production et l’approvisionnement en pièces usinées. En intégrant l’IA aux plateformes de fabrication numérique, les entreprises peuvent désormais offrir aux acheteurs une rapidité, une efficacité des coûts et une qualité sans précédent.

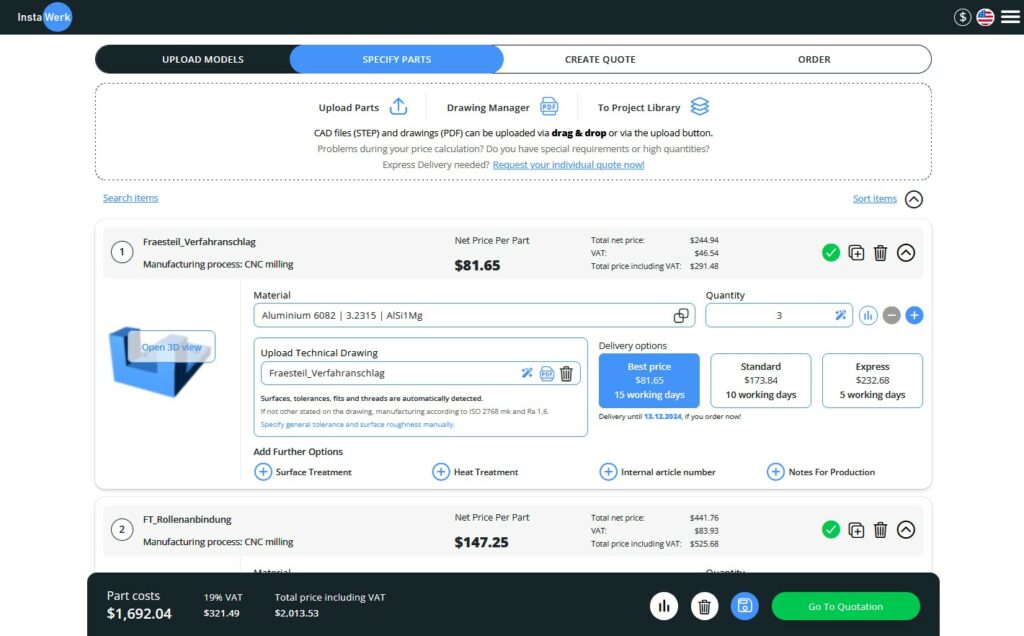

Un exemple emblématique de cette innovation est InstaWerk, qui s’appuie sur l’IA pour analyser automatiquement les plans techniques et les modèles CAO. Le système extrait directement des dessins les informations critiques telles que les tolérances, les matériaux et autres spécifications. Ces données sont ensuite recoupées avec une analyse 3D du modèle CAO, offrant une compréhension complète des exigences de fabrication. À partir de ces éléments, InstaWerk génère instantanément un prix et précise le procédé d’usinage le plus efficace pour atteindre les spécifications requises. Ce niveau d’automatisation permet aux acheteurs d’obtenir des solutions précises et personnalisées en quelques minutes, au lieu d’attendre plusieurs jours dans le cadre de processus de devis traditionnels.

Pour les acheteurs, les avantages sont considérables. Les plateformes pilotées par l’IA, telles que InstaWerk, analysent les conceptions clients et génèrent automatiquement des devis instantanés optimisés ainsi que des stratégies d’usinage adaptées, réduisant les délais de plusieurs semaines à seulement quelques jours. Cela est particulièrement précieux pour des secteurs comme l’aéronautique et l’automobile, où la précision et la rapidité sont essentielles. Les économies de coûts sont tout aussi convaincantes : en automatisant une grande partie du processus de devis et de logistique, ces plateformes peuvent proposer des prix compétitifs pour le fraisage CNC et le tournage CNC, sans compromis sur la qualité.

La qualité, souvent une préoccupation majeure dans la fabrication de haute précision, est renforcée par la capacité de l’IA à garantir la constance. Les algorithmes de machine learning surveillent les taux de production et de non-conformité, identifient les fournisseurs sous-performants et les excluent du réseau. Pour les acheteurs de pièces usinées CNC, cela se traduit par moins de rebuts et une fiabilité accrue. La fabrication à la demande, alimentée par l’IA, illustre parfaitement comment la technologie peut démocratiser l’accès à une fabrication de haute qualité tout en réduisant les gaspillages et les inefficacités.

Maintenance prédictive et assurance qualité

L’intégration de l’IA dans la maintenance prédictive constitue un autre exemple frappant de son potentiel transformateur. Historiquement, les stratégies de maintenance reposaient sur des calendriers fixes ou des interventions réactives, à la fois coûteuses et inefficaces. Grâce à l’IA, les industriels peuvent analyser des données issues de capteurs – telles que les variations de température ou de vibration – afin de prédire les défaillances potentielles des machines. Cela permet aux équipes de maintenance d’intervenir de manière proactive, de réduire les temps d’arrêt et de prolonger la durée de vie des équipements.

De la même manière, l’IA a révolutionné les processus d’assurance qualité. Andreas Welsh, Vice President chez SAP, a expliqué comment la vision par ordinateur est utilisée pour automatiser la détection des défauts. En analysant des images de pièces fabriquées, l’IA peut identifier les imperfections avec une précision bien supérieure à celle des inspecteurs humains, garantissant ainsi que seules les pièces répondant à des normes de qualité strictes arrivent sur le marché.

Les implications vont bien au-delà de l’atelier. La prévision de la demande, autre capacité pilotée par l’IA, permet aux fabricants d’anticiper les besoins futurs avec une grande précision. En intégrant des données issues des systèmes ERP, des dispositifs IoT et de facteurs externes tels que les tendances du marché, les industriels peuvent optimiser la planification de la production et la gestion des stocks, réduire les surstocks et limiter les retards.

Les défis de l’adoption

Malgré ces avancées, le chemin vers une adoption généralisée de l’IA dans l’industrie manufacturière reste semé d’embûches. Patrick Banger, Vice President of AI chez Samsung, a comparé l’IA à un stagiaire : capable de fournir des analyses remarquables, mais seulement après une formation approfondie. Cette analogie met en évidence l’un des principaux freins à l’adoption : la disponibilité de données de haute qualité.

Pour être performante, l’IA nécessite d’importants volumes de données étiquetées, en particulier pour les cas rares tels que les pannes machines. La collecte et la structuration de ces données sont à la fois longues et coûteuses, ce qui constitue un défi pour des industriels opérant déjà avec des marges réduites. À cela s’ajoute l’incertitude financière entourant les projets d’IA – dont les bénéfices sont souvent difficiles à quantifier – rendant leur validation complexe pour des décideurs peu enclins au risque.

Un autre obstacle réside dans le facteur humain. La mise en œuvre de l’IA implique souvent un changement culturel, obligeant les collaborateurs à adopter de nouveaux processus et les dirigeants à faire confiance à une technologie qu’ils ne maîtrisent pas toujours pleinement. Surmonter cette résistance nécessitera non seulement une formation technique, mais aussi un effort soutenu pour démystifier l’IA et instaurer la confiance dans ses capacités.

Un avenir éthique et transparent pour l’IA

À mesure que l’IA se généralise, les considérations éthiques occuperont une place centrale. Les systèmes autonomes, qu’ils soient utilisés dans l’industrie ou dans le secteur de la santé, doivent être conçus dans une logique d’équité et de transparence. Banger a souligné l’importance de l’explicabilité, rappelant que les systèmes d’IA doivent non seulement produire des résultats fiables, mais aussi être capables de justifier leurs décisions de manière compréhensible pour les utilisateurs humains. Cet aspect est particulièrement crucial dans les secteurs à forts enjeux, où la confiance dans l’IA peut déterminer son adoption ou son rejet.

À l’avenir, le rôle de l’IA dans l’industrie manufacturière sera probablement défini par sa capacité à s’intégrer de manière fluide aux systèmes existants. Welsh a suggéré que les industriels commencent à petite échelle, en exploitant les fonctionnalités d’IA déjà intégrées aux plateformes logicielles actuelles. Cette approche permet de générer rapidement de la valeur tout en développant progressivement les compétences nécessaires à des projets d’IA plus ambitieux.

Conclusion

La promesse de l’IA dans l’industrie manufacturière est à la hauteur des défis qu’elle ambitionne de relever. De la fabrication à la demande à la maintenance prédictive, l’IA dessine la voie vers un avenir où efficacité, qualité et rapidité coexistent en parfaite harmonie. Toutefois, concrétiser cette vision exigera des efforts concertés pour surmonter les limites liées aux données, l’incertitude financière et les résistances culturelles.

Pour les industriels prêts à franchir le pas, les bénéfices sont considérables. L’IA n’est pas seulement un outil d’optimisation : c’est un véritable catalyseur d’innovation, capable de transformer la manière dont nous concevons, produisons et livrons dans un monde toujours plus complexe. La question n’est donc pas de savoir si les industriels doivent investir dans l’IA, mais combien de temps ils peuvent encore se permettre de ne pas le faire.