Strategie di ottimizzazione dei costi nella lavorazione CNC basate sul design

La lavorazione CNC è sinonimo di precisione, qualità e affidabilità come pochi altri processi produttivi. Queste caratteristiche rendono i componenti lavorati CNC ideali per applicazioni in cui tolleranze strette e funzionalità sono fondamentali. Tuttavia, i componenti lavorati CNC tendono a essere più costosi rispetto a componenti di dimensioni comparabili prodotti con altri processi di fabbricazione. In questo articolo vogliamo fornirti suggerimenti pratici su come progettare e approvvigionare componenti CNC in modo conveniente, così che anche piccole aziende, istituti di ricerca e start-up possano accedere a tecnologie CNC di alto livello a costi competitivi.

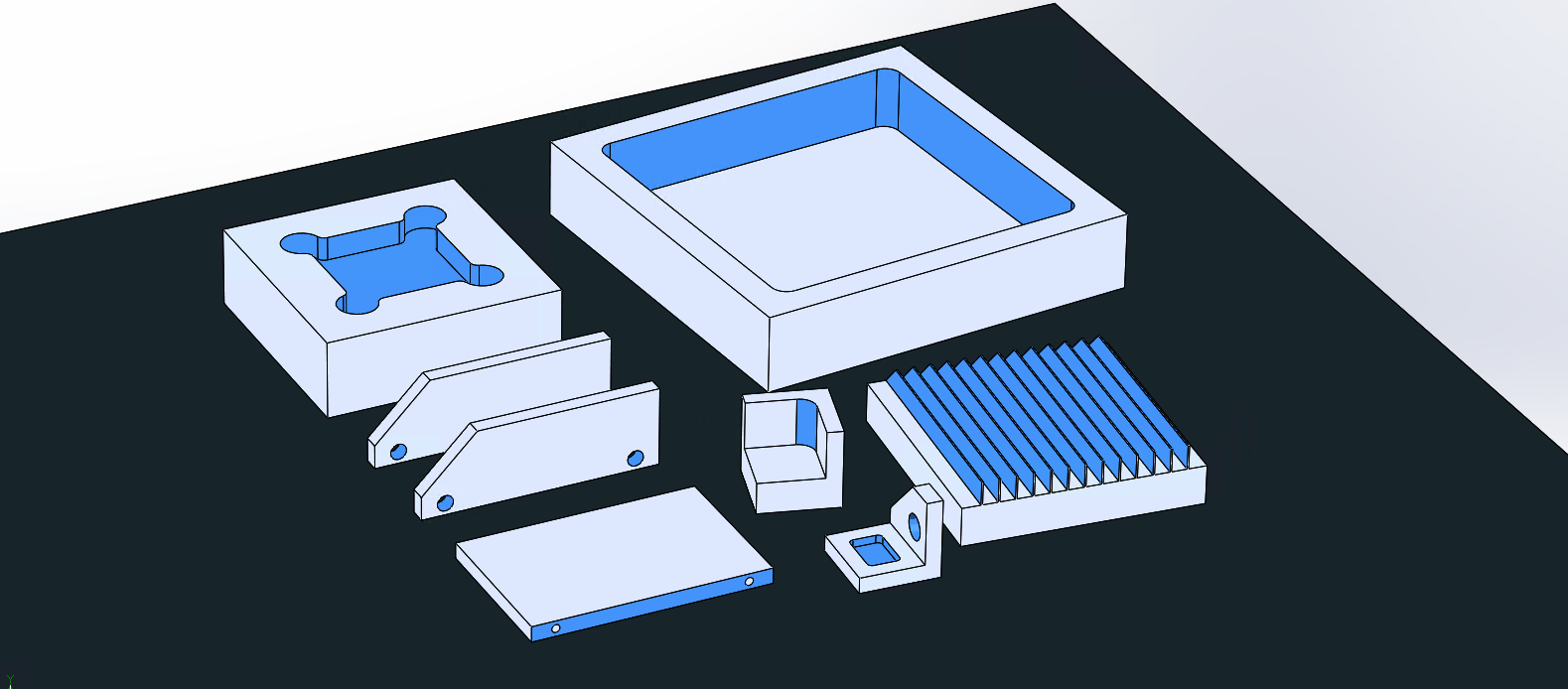

Il tempo di lavorazione CNC può essere considerato il parametro più importante che genera costi, spesso superiore ai costi del materiale, agli investimenti iniziali e ai costi di finitura legati a trattamenti superficiali o termici. Pertanto, la maggiore ottimizzazione dei costi nel processo di produzione CNC si ottiene riducendo il tempo di lavorazione. Il metodo più efficace per ridurre il tempo di lavorazione è implementare un processo di progettazione adeguato, noto anche come “design for manufacturing”. Le strategie chiave per ottimizzare i costi della produzione CNC includono sia miglioramenti alla parte lavorata, alla geometria della macchina utensile e alle dimensioni degli utensili, sia la semplificazione della produzione di componenti con geometrie complesse. Più avanti nell’articolo vedremo anche che un impatto significativo sui risparmi può essere ottenuto tramite una strategia di acquisto digitale efficiente.

Principi della lavorazione CNC

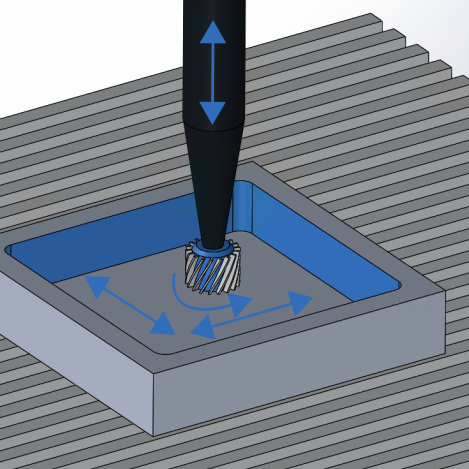

Nella fresatura o tornitura si utilizzano utensili da taglio rotanti per asportare materiale da un grezzo. In questo processo, la geometria finale viene creata rimuovendo materiale strato dopo strato. L’ingaggio dell’utensile con il materiale genera trucioli. Sia il pezzo sia l’utensile possono muoversi in diverse direzioni. Le fresatrici semplici hanno tre assi di movimento, in cui l’utensile si sposta linearmente lungo le coordinate x, y e z. Nelle fresatrici a 5 assi, la tavola di serraggio con il componente e/o l’utensile viene inoltre inclinata attorno a due assi.

All’aumentare della complessità del componente, sono necessari più assi per raggiungere tutti i punti della superficie con l’utensile. Per contenere i costi di produzione, il pezzo dovrebbe quindi essere progettato solo quanto basta complesso e le caratteristiche non necessarie dovrebbero essere eliminate. Ecco alcuni suggerimenti di progettazione.

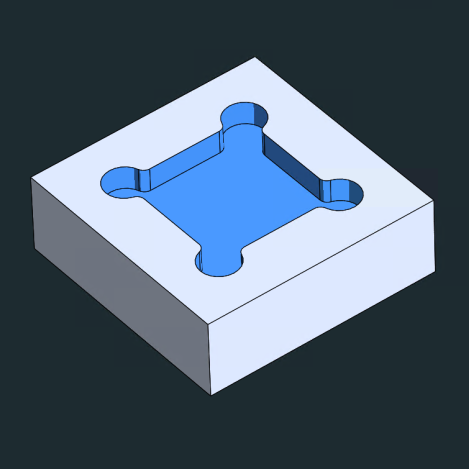

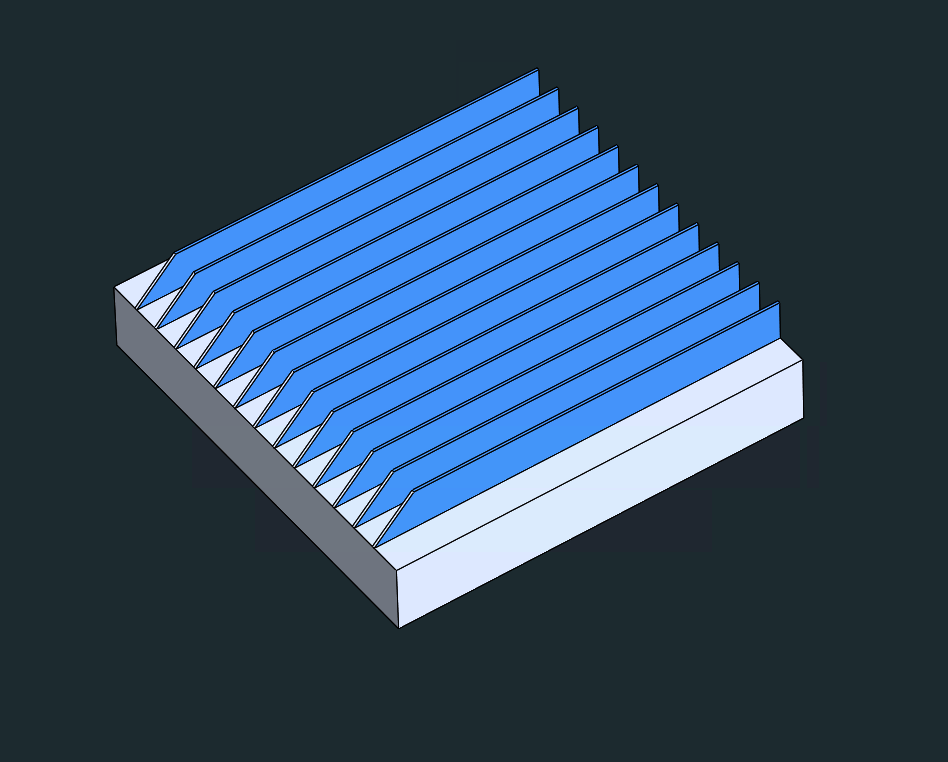

Arrotondare gli spigoli interni nelle lavorazioni CNC

Una buona lavorabilità CNC deve consentire un’asportazione efficiente del materiale, ottenibile aumentando il raggio degli spigoli interni per permettere all’utensile di effettuare meno passate ripetitive. Una geometria con raggio interno più stretto deve essere lavorata con utensili più piccoli e a velocità inferiori, riducendo il rischio di rottura o flessione dell’utensile, ma aumentando i tempi di lavorazione. Una regola di progettazione pratica prevede un raggio interno con un rapporto lunghezza/diametro di 3:1.

In sintesi, la minimizzazione dei costi può essere ottenuta arrotondando gli spigoli interni:

1. Aggiungere un raggio pari ad almeno 1/3 della profondità della cavità

2. Utilizzare lo stesso raggio per tutti gli spigoli interni per evitare cambi utensile

3. Sul fondo della cavità utilizzare un piccolo raggio, ad esempio 0,5 mm o 1,0 mm, oppure nessun raggio

Se sono richiesti spigoli interni più vivi, ad esempio quando una forma rettangolare deve inserirsi in una cavità, ciò può essere ottenuto tramite sottosquadri anziché riducendo il raggio interno della geometria.

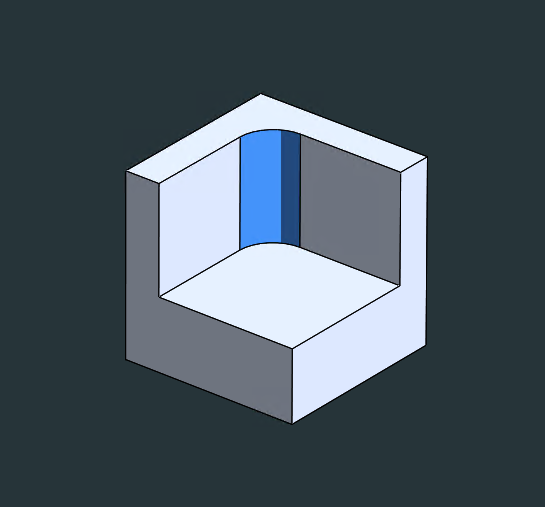

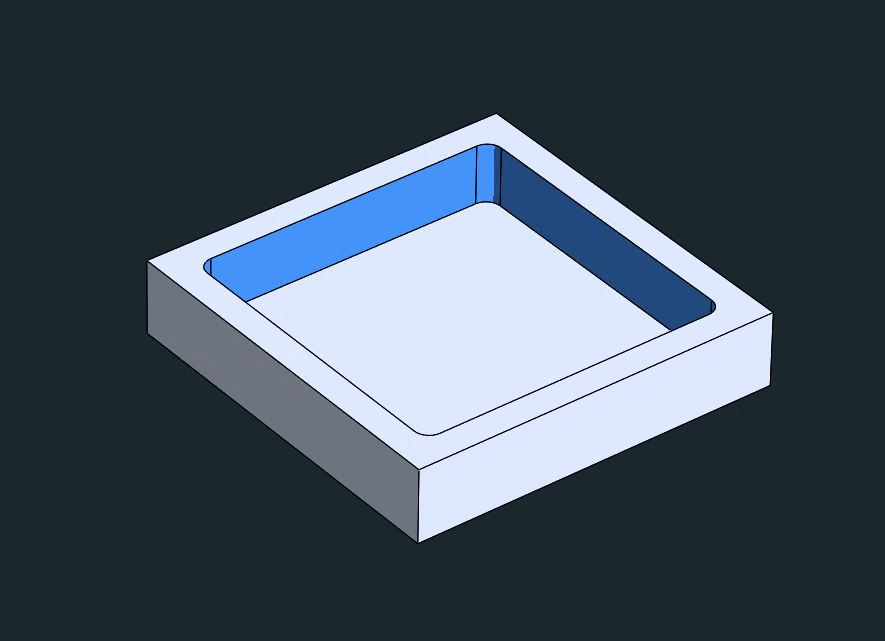

Limitare la profondità di cavità e tasche profonde

La lavorazione di cavità profonde comporta costi elevati a causa del maggiore volume di materiale da asportare. A causa della lunghezza di taglio limitata degli utensili CNC, le prestazioni ottimali per le cavità si ottengono con una profondità pari a due o tre volte il diametro. Ad esempio, un utensile di fresatura con diametro 12,0 mm può lavorare facilmente cavità fino a una profondità massima di 25,0 mm. Cavità più profonde sono possibili, ma a costi maggiori, poiché sono necessari utensili speciali o basse velocità di avanzamento.

Pertanto, è ottimale ridurre la profondità della cavità a quattro volte la maggiore dimensione nel piano XY. L’abbassamento graduale della fresa con passate più piccole o metodi alternativi come l’elettroerosione a filo e la brocciatura possono risolvere i problemi delle tasche profonde, ma comportano costi più elevati.

Limitare la lunghezza delle filettature

Dal punto di vista strutturale, la lunghezza della filettatura non dovrebbe superare 1,5 volte il diametro del foro filettato. Lunghezze superiori non contribuiscono alla resistenza complessiva e aumentano invece il costo della lavorazione CNC. Tuttavia, nei fori ciechi filettati deve essere presente una porzione non filettata sul fondo pari ad almeno metà del diametro.

Utilizzare dimensioni standard dei fori e ottimizzare la progettazione dei fori

Le punte di dimensioni standard possono essere utilizzate per una lavorazione precisa dei fori. Le dimensioni non standard aumentano i costi a causa di tempi di lavorazione più lunghi. È meno costoso lavorare fori passanti rispetto a fori ciechi, quindi è ottimale includere fori passanti nella geometria già in fase di progettazione. La profondità del foro dovrebbe essere limitata a quattro volte il suo diametro, poiché fori più profondi richiedono tempi di lavorazione molto maggiori. Si consiglia di progettare fori con incrementi di diametro di 0,1 mm fino a 10,0 mm, mentre per diametri superiori a 10,0 mm si possono considerare incrementi di 0,5 mm.

Ottimizzazione parametrica dei fori filettati durante la lavorazione

La profondità del foro e la dimensione del maschio sono i parametri più importanti per ottimizzare la geometria dei fori filettati. È ottimale aumentare la lunghezza della filettatura fino all’intervallo nominale, ossia non oltre tre volte il diametro del foro (lunghezza filettatura = 3× diametro foro). Andare più in profondità può causare la rottura dell’utensile e allungare il processo. Maschi standardizzati possono ridurre significativamente i costi grazie alla facile disponibilità degli utensili comuni. Si raccomanda di evitare maschi molto piccoli, poiché spesso richiedono filettatura manuale, aumentando tempi e rischio di rottura.

Specificare solo le tolleranze necessarie sui componenti lavorabili

Una delle principali ragioni dei costi elevati nella lavorazione è la presenza di tolleranze più strette, che aumentano complessità e difficoltà del processo. È quindi importante definire tolleranze geometriche solo quando necessario. Nei casi in cui non siano definite tolleranze specifiche nei disegni tecnici, si dovrebbe mantenere un livello di tolleranza standard, adatto alla maggior parte delle caratteristiche geometriche non critiche.

I costi di lavorazione possono essere ulteriormente controllati definendo un unico punto di riferimento come base per tutte le quote tollerate. La quotatura e tolleranza geometrica (GD&T) include caratteristiche come planarità, rettilineità, circolarità e precisione di posizione, che devono essere utilizzate con cautela poiché rappresentano importanti driver di costo.

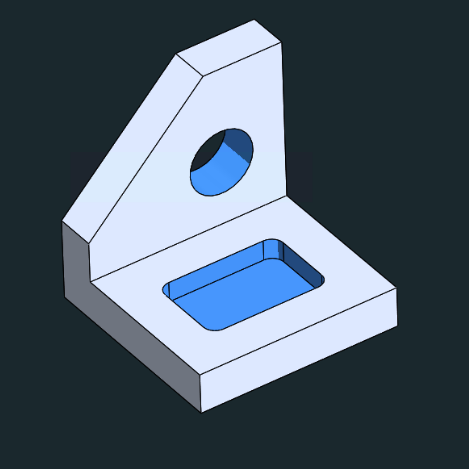

Ridurre al minimo il numero di attrezzaggi e configurazioni di lavorazione

È ideale progettare parti che possano essere lavorate con il minor numero possibile di operazioni in un unico attrezzaggio. Ad esempio, una parte con fori ciechi su entrambi i lati richiede due attrezzaggi perché deve essere ruotata per rendere accessibili entrambe le facce. Ruotare o riposizionare la parte aumenta i costi, poiché richiede manodopera o assi macchina aggiuntivi.

Inoltre, componenti con caratteristiche geometriche complesse richiedono sistemi CNC multiasse, aumentando i costi di produzione. Suddividere componenti complessi in più parti più semplici, lavorabili con una singola macchina CNC e poi assemblate tramite bullonatura o saldatura, è quindi altamente consigliabile, soprattutto per geometrie con tasche profonde.

Evitare piccole caratteristiche con rapporti di snellezza elevati

Le piccole caratteristiche geometriche con un elevato rapporto altezza-larghezza (H:W) sono più soggette a vibrazioni durante la lavorazione, riducendo la precisione complessiva. L’aggiunta di rinforzi o l’integrazione in altre strutture aumenta stabilità e rigidezza.

Costi inferiori di lavorazione CNC si ottengono mantenendo un rapporto massimo Altezza : Spessore (H:T) di 5:1. Rapporti H:T maggiori possono portare a finiture superficiali scadenti e segni di vibrazione. Inoltre, la lavorazione di geometrie a parete sottile può richiedere attrezzaggi e fissaggi complessi, aumentando ulteriormente i costi. Progettare pareti più corte e più spesse migliora la rigidezza e consente lavorazioni più rapide, riducendo i costi di fabbricazione e fresatura.

L’aggiunta di elementi geometrici di supporto, inclusi rinforzi e pareti curve, può aiutare a irrigidire strutture a parete sottile e consentire un ulteriore assottigliamento. In specifiche geometrie, rapporti Altezza : Lunghezza (H:L) fino a 25:1 possono essere mantenuti senza un impatto significativo sui costi.

Evitare pareti sottili nelle parti fresate CNC

Durante la lavorazione CNC, i pezzi con pareti sottili possono deformarsi a causa delle vibrazioni. Queste deformazioni rendono difficile rispettare le tolleranze e aumentano i costi. Si raccomanda di mantenere uno spessore minimo di 1 mm (o 1/32 di pollice) per ridurre il rischio di deformazione. Se è indispensabile scendere sotto questo valore, possono essere utilizzati processi EDM, aumentando però il costo del pezzo.

La progettazione di componenti lavorabili CNC è spesso ottimizzata per ridurre il peso, lo spessore e garantire prestazioni durature. Per ottenere questi obiettivi, le pareti sottili vengono sempre più integrate nella geometria, soprattutto in ambito aerospaziale e avionico. Tuttavia, esistono limiti di produzione in termini di integrità e stabilità della parte, soprattutto considerando il fattore costo.

Considerare le dimensioni del grezzo

Le dimensioni complessive del grezzo o del materiale di base influenzano il costo di lavorazione. La dimensione consigliata del grezzo è almeno 3,0 mm maggiore rispetto alle dimensioni finali del pezzo. Per garantire una lavorazione accurata, il materiale viene rimosso dai bordi complessivi del componente.

Ad esempio, per un pezzo con dimensioni 30 mm × 30 mm × 30 mm si utilizza un grezzo più grande, in questo caso 35 mm × 35 mm × 35 mm. Per pezzi 27 mm × 27 mm × 27 mm, si può usare un grezzo 30 mm × 30 mm × 30 mm, ottenendo un notevole risparmio di materiale rispetto al primo esempio. Mantenere le dimensioni finali 3,0 mm più piccole rispetto alle dimensioni standard disponibili consente risparmi significativi e una migliore lavorabilità.

Rimozione di testi e marcature dalle parti lavorabili

L’aggiunta di testi sulla superficie dei pezzi aumenta i costi di lavorazione, poiché richiede passaggi aggiuntivi e aumenta il tempo di processo. In alternativa, le marcature possono essere realizzate con serigrafia, verniciatura o incisione laser.

Per una buona leggibilità delle superfici marcate, si consiglia di utilizzare font Serif o Arial di almeno 20 punti.

Gestire la finitura su più superfici dei componenti lavorabili

Si raccomanda vivamente di utilizzare una tecnica di trattamento superficiale uniforme per controllare sia i costi sia le fasi del processo. L’applicazione combinata di anodizzazione o film chimico con altre finiture sulla stessa parte aumenta complessità e costi.

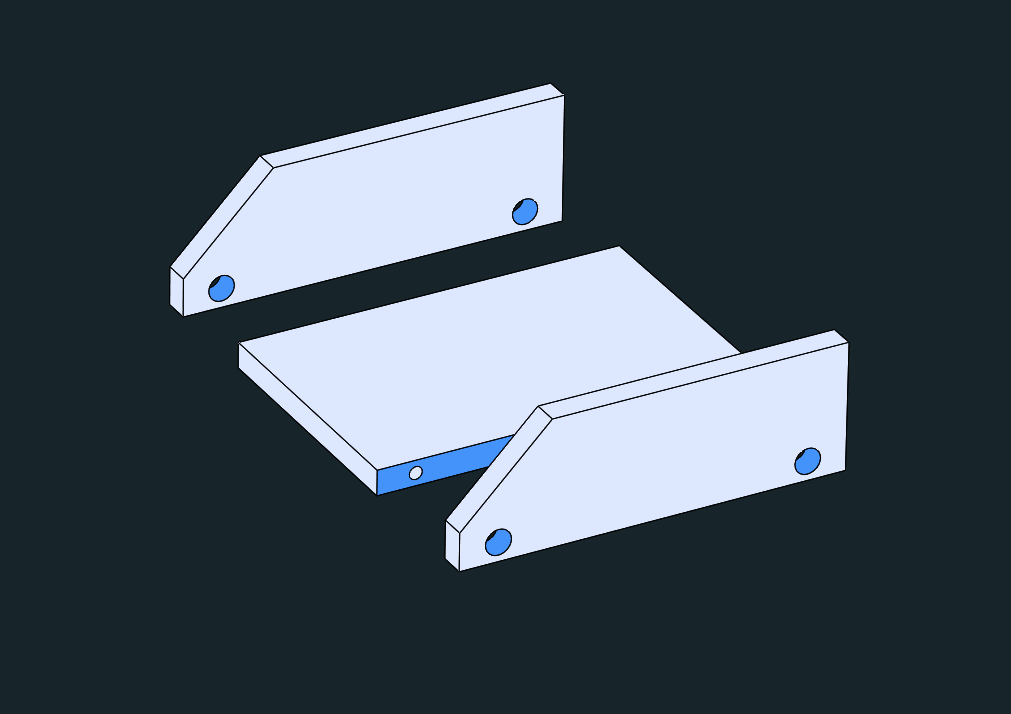

Semplificare parti geometriche complesse in componenti lavorabili

In alcune applicazioni, le geometrie complesse possono essere semplificate in componenti più piccoli e facili da lavorare, progettati come parti separate e poi integrati in un unico assieme tramite bullonatura o altri processi di giunzione. Questa strategia è particolarmente utile per parti con tasche o cavità profonde che richiedono ore di lavorazione per l’asportazione del materiale, con conseguenti costi elevati. La semplificazione migliora la lavorabilità e riduce i costi associati.

Integrazione di smussi e raccordi nelle geometrie di parti lavorate CNC

Smussi e raccordi sono caratteristiche geometriche che aumentano sia il tempo sia il costo di lavorazione. I raccordi riducono la concentrazione di tensioni negli spigoli, mentre gli smussi si applicano a bordi inclinati, soprattutto a 45° o 60°. Entrambi aiutano a smussare gli spigoli vivi e aumentano la capacità di carico del componente.

Smussatura e raccordatura migliorano anche l’estetica del pezzo. Nei prodotti maneggiati da persone, gli spigoli vivi possono essere pericolosi e possono quindi essere necessari. In ogni caso, la funzionalità del prodotto non deve essere compromessa.

Ridurre i costi delle parti lavorate CNC grazie alle piattaforme di acquisto digitali per pezzi fresati e torniti

Come in qualsiasi processo di acquisto B2B, l’oggetto dell’acquisto determina il prezzo, ma anche la situazione competitiva e l’accesso ai fornitori. Le misure sopra descritte per ottimizzare la progettazione e i costi costituiscono la base per produrre componenti facilmente realizzabili con un ridotto sforzo di coordinamento.

Con componenti ottimizzati è possibile ottenere molte offerte ed evitare costose situazioni di fornitore unico. Tuttavia, questo rende i processi di acquisto complessi, dispendiosi in termini di tempo e difficili da tracciare, poiché le diverse offerte devono essere analizzate e confrontate. Occorre inoltre considerare imposte, dazi di importazione, spedizioni e condizioni di consegna. Anche l’incertezza sulla qualità attesa rende più difficile il sourcing strategico di partner idonei.

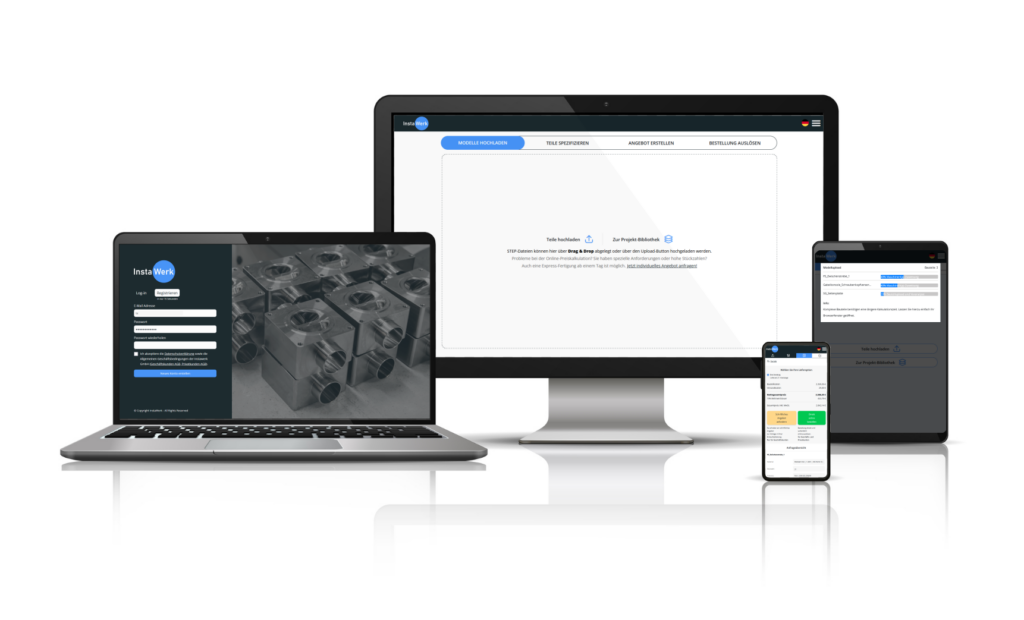

InstaWerk, come piattaforma di approvvigionamento, offre il vantaggio di un processo di acquisto distribuito con la semplicità di una soluzione digitale. I pezzi fresati da produrre possono essere caricati come file CAD nel calcolatore online per ottenere un preventivo immediato. È disponibile una vasta scelta di materiali, tolleranze e requisiti di superficie, oltre a tutti i trattamenti di finitura più comuni.

Dietro le quinte, InstaWerk opera una rete esclusiva di produttori CNC con accesso a diverse migliaia di fresatrici CNC. Grazie all’aggregazione degli ordini, InstaWerk è in grado di ottenere condizioni eccellenti che non sarebbero possibili con acquisti singoli. Grazie a una rete esclusiva e orientata alla riservatezza, non disclosure e qualità sono sempre al primo posto.

E soprattutto: il processo è semplice, gratuito e può essere provato subito e senza alcun impegno nel nostro calcolatore online per pezzi torniti e fresati. Inizia a ordinare con InstaWerk oggi stesso e ottieni i tuoi pezzi fatti a regola d’arte.