I nostri servizi di produzione CNC

Grazie al nostro elevato grado di specializzazione nella lavorazione CNC e in tutte le operazioni di post-lavorazione necessarie, siamo in grado di garantire una qualità eccellente, condizioni ottimali e una logistica di prim’ordine per i vostri pezzi lavorati.

Parti fresate CNC

Pezzi torniti CNC

Post-lavorazione per parti CNC

Una rete prequalificata di produzione CNCper l’Italia

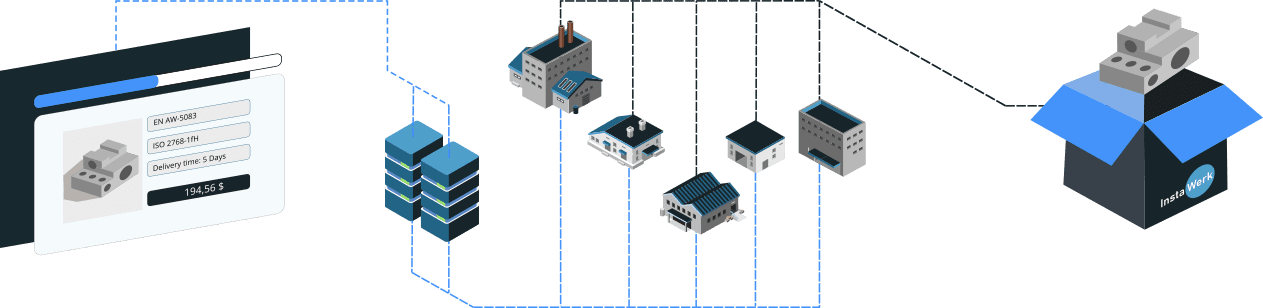

Puoi effettuare comodamente il tuo ordine tramite il nostro calcolo online per pezzi torniti o fresati. Ci occuperemo noi della qualità, del monitoraggio della produzione e della logistica fino alla tua scrivania.

Preventivo immediato

Carica i tuoi pezzi sul nostro calcolatore online e ottieni un preventivo immediato per i tuoi pezzi lavorati con macchine CNC. I tuoi dati vengono salvati ed elaborati su server certificati ISO 27001.

Produzione di precisione

Il nostro algoritmo di abbinamento intelligente assegna i tuoi pezzi al produttore CNC di massima qualità disponibile. I tuoi dati non saranno mai visibili ad altri produttori.

Spedizione espressa

Ci occupiamo noi del controllo qualità, della spedizione e delle pratiche doganali. Tu ricevi semplicemente componenti CNC perfetti, senza fastidiose procedure amministrative.

Produzione CNC scalabile con attenzione alla qualità

Non è possibile ottimizzare il triangolo produttivo costituito da tempo, costi e qualità all’interno di un unico stabilimento di produzione. Pertanto, sfruttiamo la nostra rete di oltre 1.000 fornitori per offrirvi la massima disponibilità, condizioni vantaggiose e componenti CNC di alta precisione.

Capacità produttive affidabili

Monitorando costantemente l’affidabilità e la qualità dei nostri fornitori, garantiamo una rete di produttori CNC altamente resiliente, affidabile e di alta qualità.

Dai prototipi alla produzione in serie

Che si tratti di un solo pezzo o di diverse migliaia, InstaWerk garantisce un elevato livello di scalabilità, consentendoti di acquistare in modo sicuro ed economico i tuoi componenti lavorati con macchine CNC, dallo sviluppo al lancio sul mercato.

Qualità, qualità, qualità

Non ci occupiamo solo di accessibilità e offerte competitive. Ci preoccupiamo anche di garantire una qualità eccellente che sia accessibile e conveniente. Per raggiungere questo obiettivo, sviluppiamo standard e processi di qualità approfonditi.

Condizioni imbattibili

Raggruppando gli ordini in grandi volumi, sfruttando gli effetti di rete e semplificando tutti i processi attraverso la digitalizzazione, offriamo condizioni imbattibili per i vostri componenti CNC.

Prezzi immediati per la lavorazione CNC

Perché aspettare settimane per ricevere un preventivo? Con InstaWerk puoi ottenere un preventivo immediato per la produzione CNC in pochi secondi. I nostri prezzi si basano sull’intelligenza artificiale, sui dati empirici dei progetti precedenti e tengono conto dell’attuale contesto di mercato.

Scegli la configurazione ideale.

Grazie alla flessibilità nella scelta dei materiali, dei tempi di consegna e dei requisiti di qualità, troverete sempre la soluzione giusta per il vostro progetto.

Aggiungi ciò che ti serve.

Aggiungi trattamenti post-vendita, certificati di qualità o consegna espressa e paga solo ciò di cui hai effettivamente bisogno.

f.a.q.

Grazie ai nostri servizi di fresatura e tornitura CNC, consentiamo alle aziende italiane di fornire prodotti di eccellenza a livello mondiale.

I componenti lavorati con macchine CNC richiedono la massima precisione. Per questo motivo abbiamo allineato tutti i nostri processi ai più elevati standard qualitativi. Il nostro obiettivo è offrire una qualità di livello mondiale a condizioni interessanti.

Da InstaWerk il cliente è al primo posto: per questo progettiamo i nostri processi con una chiara attenzione al cliente. Ordinare pezzi torniti e fresati da InstaWerk è semplice, conveniente e veloce. Grazie ai nostri processi digitali e all’elevato grado di automazione, semplifichiamo i processi di ordinazione e possiamo trasferire il vantaggio in termini di costi direttamente ai nostri clienti. Un elemento importante in questo senso è il nostro calcolo online, che potete utilizzare 24 ore su 24 per calcolare e ordinare i vostri pezzi torniti e fresati.

La qualità dei componenti è fondamentale. Ecco perché gestiamo una rete di produzione chiusa per mantenere i vostri dati al sicuro e garantire una produzione di alta qualità. Grazie al nostro esclusivo sistema di raggruppamento degli ordini, siamo in grado di assegnare volumi di ordini più elevati ai nostri produttori CNC e di realizzare prezzi competitivi. In questo modo, siamo in grado di conciliare bassi costi per i nostri clienti con componenti di altissima qualità.

In primo luogo, tutti i partner produttori vengono sottoposti a un processo di accreditamento in cui valutiamo le capacità produttive, i processi di qualità e le competenze tecniche. Solo i produttori CNC che soddisfano i nostri elevati standard di qualità vengono accettati nella rete di produzione.

Gestiamo inoltre una rete di produzione chiusa. Ciò significa che i produttori non possono aderire liberamente alla rete e non possono visualizzare i progetti.

Grazie alle nostre capacità di analisi dei dati e all’esperienza acquisita in migliaia di progetti di produzione, siamo in grado di motivare i migliori finitori con un maggior numero di ordini ed escludere dalla rete quelli al di sotto della media utilizzando indicatori chiave di prestazione. In questo modo aumentiamo progressivamente la qualità della nostra piattaforma.

Al fine di sviluppare ulteriormente i nostri partner produttori, promuoviamo una cultura di comunicazione aperta, audit di qualità regolari e processi di miglioramento continuo della qualità.

Forniamo sia prototipi che pezzi di serie. Il calcolo online è particolarmente indicato per prototipi e piccole quantità. Qui potete utilizzare il vostro modello CAD per calcolare diverse configurazioni dei vostri pezzi torniti e fresati e ordinarli direttamente online.

Per i pezzi di serie in grandi quantità o i pezzi fresati con leghe speciali, invece, la richiesta tramite modulo di contatto è l’opzione migliore. Esamineremo i vostri dati e saremo lieti di fornirvi un’offerta. Il nostro team di ingegneri si occupa anche di tutte le domande approfondite relative alle richieste di serie.

In tempi di crescente incertezza e carenza di approvvigionamenti, invece di acquistare macchinari propri, provvedere alla loro manutenzione e assumere personale per la produzione, i cosiddetti servizi on-demand offrono il vantaggio di una soluzione più flessibile, economica e resiliente. Inoltre, molte aziende riconoscono il valore di processi semplici e digitalizzati e la possibilità di concentrarsi sul proprio core business piuttosto che occuparsi delle questioni quotidiane legate alla produzione.

Per le start-up, gli istituti di ricerca e altri motori dell’innovazione, il valore di InstaWerk risiede principalmente nella possibilità di ordinare in modo comodo e semplice pezzi torniti e fresati veloci, economici e di altissima qualità. Ciò consente ai piccoli team di sviluppare con successo innovazioni e di immetterle rapidamente sul mercato.

Anche le grandi aziende apprezzano InstaWerk: oltre a condizioni imbattibili, offriamo processi digitali, soluzioni di approvvigionamento rapide e semplici e una qualità eccezionale. InstaWerk sta quindi diventando una soluzione privilegiata nell’approvvigionamento strategico per un numero sempre maggiore di grandi aziende.

I tuoi dati saranno esaminati e approvati dal nostro team dopo l’ordine. Successivamente riceverai da noi una conferma d’ordine con le informazioni di pagamento. Quindi il nostro algoritmo assegna l’ordine di produzione a un pacchetto di produzione che viene assegnato a un produttore CNC idoneo. I tuoi dati rimangono protetti da accessi non autorizzati e solo chi ha realmente bisogno di vederli ha accesso ad essi.

Fresatura e tornitura CNC come sistema scalabile

Preventivi immediati, capacità illimitata, qualità verificata

InstaWerk è una soluzione completa di lavorazione CNC per le aziende italiane: non solo un luogo dove ordinare componenti, ma un sistema che combina preventivi immediati, chiarezza DFM e affidabilità nell’esecuzione della produzione. Riunisce ingegneri, acquisti e produzione in un unico flusso di lavoro ottimizzato con prezzi trasparenti, tempi di consegna e garanzia di qualità integrati. Dal prototipo alla serie, ottieni capacità scalabile, prestazioni dei fornitori controllate e standard di ispezione coerenti in un’unica piattaforma.

Capacità CNC illimitata

InstaWerk offre accesso a oltre 2.500 macchine per la lavorazione CNC di pezzi fresati e torniti, fornendo immediatamente a ingegneri e addetti agli acquisti tutte le risorse di cui hanno bisogno. Con oltre 60 materiali, 40 trattamenti post-lavorazione e un’ampia varietà di processi, le possibilità per i progetti più avanzati sono infinite.

Ordinato in pochi secondi

Il sistema di preventivazione istantanea di InstaWerk offre a ingegneri e addetti agli acquisti una visibilità immediata e affidabile sui prezzi e sui tempi di consegna dei componenti lavorati con macchine CNC, eliminando le lungaggini burocratiche e accelerando le decisioni relative alla progettazione su ordinazione. Standardizza gli acquisti, riducendo i rischi legati all’approvvigionamento e consentendo al contempo di portare avanti i progetti grazie ad approvazioni più rapide e flussi di lavoro più snelli.

Spedizione espressa

InstaWerk è certificata ISO 9001 e gestisce un centro di controllo qualità interno con macchine di misura a coordinate (CMM) ZEISS di alta gamma: ogni ordine viene verificato internamente prima della spedizione. Tutta la produzione passa attraverso fornitori pre-controllati che vengono monitorati continuamente, garantendo una qualità costante e tracciabile dal primo articolo ai pezzi di serie.

Materiali disponibili e trattamenti post-produzione

per preventivi online

InstaWerk offre un ampio portafoglio di materiali ingegneristici che consentono di realizzare anche i progetti più impegnativi: da strutture leggere e componenti critici dal punto di vista della corrosione a parti soggette a usura e assemblaggi ad alte prestazioni. Questa gamma ti aiuta ad allineare i tuoi pezzi lavorati a CNC con i requisiti del mondo reale come resistenza, peso, esposizione chimica, temperatura e durata a lungo termine. I materiali elencati in questa sezione riflettono la nostra attuale offerta standard per i pezzi fresati CNC e i pezzi torniti CNC. Se avete bisogno di un materiale che non è riportato qui, InstaWerk è solitamente in grado di procurarlo su richiesta individuale, in modo che possiate comunque adattare il vostro progetto alle esigenze specifiche dell’applicazione.

Materiali disponibili per la lavorazione CNC

InstaWerk utilizza l’alluminio come materiale di elezione per i pezzi fresati e torniti a controllo numerico quando sono richiesti leggerezza, resistenza alla corrosione e un ottimo rapporto qualità-prezzo. Le applicazioni tipiche includono alloggiamenti, staffe, parti strutturali e componenti funzionali per macchinari, automobili ed elettronica. Le leghe comunemente utilizzate sono EN AW-6061 e EN AW-6082, entrambe opzioni affidabili per pezzi lavorati a controllo numerico leggeri con solide prestazioni meccaniche.

L’AlMg1SiCu (EN AW-6061, 3.3211) è un alluminio ampiamente utilizzato per la lavorazione CNC di staffe, alloggiamenti, telai e componenti strutturali leggeri, in particolare quando sia i pezzi fresati CNC che quelli torniti CNC richiedono una buona stabilità dimensionale. I vantaggi includono un’ottima lavorabilità, un elevato rapporto resistenza/peso, resistenza alla corrosione e finiture superficiali costantemente pulite nella fresatura CNC e nella tornitura CNC. Gli svantaggi sono una durezza e una resistenza all’usura inferiori rispetto agli acciai, un’idoneità limitata per casi di carico ad alta temperatura e una tendenza delle sezioni sottili a vibrare se l’installazione non è rigida.

L’AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) è utilizzato per componenti lavorati a CNC ad alte prestazioni, quali staffe soggette a carichi elevati, supporti di precisione, connettori strutturali e alberi ad alta resistenza, spesso sotto forma di pezzi fresati a CNC con occasionali pezzi torniti a CNC dove è importante il rapporto massimo resistenza/peso. I vantaggi sono l’elevata resistenza e rigidità dell’alluminio, oltre alle ottime prestazioni in termini di resistenza alla fatica, che consentono di realizzare strutture leggere che altrimenti richiederebbero l’uso dell’acciaio. Gli svantaggi includono una resistenza alla corrosione inferiore rispetto alle leghe 6xxx/5xxx, una saldabilità limitata e un costo del materiale più elevato; a seconda dell’ambiente, è spesso necessaria una finitura protettiva.

AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) è una scelta standard per parti strutturali lavorate a CNC come staffe, telai, piastre, supporti e blocchi lavorati, soprattutto quando sono necessarie parti rigide fresate a CNC e parti tornite a CNC solide in un unico pezzo. I vantaggi includono una resistenza superiore rispetto a molte leghe 6xxx, una buona resistenza alla corrosione e una lavorabilità generalmente affidabile per la fresatura CNC e la tornitura CNC con tolleranze stabili. Gli svantaggi sono una qualità superficiale decorativa meno uniforme rispetto al 6060/6063 (non ideale per cosmetici anodizzati di alta qualità) e un rischio maggiore di distorsione su geometrie sottili o altamente alleggerite in presenza di tensioni residue.

L’AlMg0,7Si (EN AW-6063, 3.3206) viene spesso scelto per la lavorazione CNC di profili leggeri, coperture, parti di rifinitura e alloggiamenti funzionali in cui è importante una buona qualità superficiale per i pezzi fresati CNC e i pezzi torniti CNC semplici. I vantaggi includono un’eccellente resistenza alla corrosione, un’ottima risposta all’anodizzazione per finiture decorative e un comportamento stabile nella fresatura CNC quando i carichi di taglio sono moderati. Gli svantaggi sono una resistenza inferiore rispetto all’EN AW-6061 e una maggiore sensibilità alla deformazione su pareti sottili, quindi è meno ideale per parti lavorate a CNC sottoposte a carichi elevati.

L’AlMg2,5 (EN AW-5052, 3.3523) è comunemente utilizzato per parti lavorate a CNC resistenti alla corrosione, quali coperture, piastre, componenti per ambienti marini e chimici e dispositivi di fissaggio leggeri, tipicamente prodotti come parti fresate a CNC da piastre e come parti tornite a CNC più semplici da barre. I vantaggi principali sono l’eccellente resistenza alla corrosione (soprattutto in acqua salata), le buone prestazioni di fatica per la sua classe e i risultati affidabili nella lavorazione CNC quando la finitura superficiale ha la priorità rispetto alla massima resistenza. Gli svantaggi sono una resistenza e una durezza inferiori rispetto alle leghe 6xxx, oltre a un comportamento di taglio più “gommoso” che può aumentare le bave e il bordo di accumulo, rendendo più impegnativi i bordi molto affilati e i requisiti estetici rigorosi.

L’AlCuMgPb (EN AW-2007, 3.1645) è una scelta classica per la lavorazione CNC ad alta precisione di elementi di fissaggio, raccordi, alberi e componenti di tipo connettore, in particolare quando si producono grandi volumi di pezzi torniti CNC con tolleranze strette. I suoi principali vantaggi sono l’eccellente lavorabilità, l’ottima rottura dei trucioli e l’elevata resistenza, che consentono tempi di ciclo rapidi e pezzi lavorati CNC molto uniformi nella tornitura CNC. Gli svantaggi sono una resistenza alla corrosione relativamente debole e un’idoneità limitata alla saldatura o all’anodizzazione decorativa, inoltre il contenuto di piombo può comportare restrizioni di conformità a seconda del settore e del mercato di destinazione.

L’AlCuMg1 (EN AW-2017A, 3.1325) è spesso utilizzato per parti lavorate a CNC soggette a carico, come staffe, connettori strutturali, piastre e componenti di precisione, dove è richiesta una resistenza superiore a quella dell’alluminio 6xxx nella fresatura CNC e in alcune parti tornite a CNC. I vantaggi includono un’elevata resistenza, buone prestazioni a fatica e una stabilità dimensionale affidabile, che lo rendono adatto per parti fresate CNC sottoposte a sollecitazioni meccaniche. Gli svantaggi sono una resistenza alla corrosione ridotta rispetto alle leghe 5xxx e 6xxx e una qualità dell’anodizzazione tipicamente meno uniforme, quindi non è ideale per superfici decorative senza protezione aggiuntiva.

L’AlCu4Mg1 (EN AW-2024, 3.1355) è un alluminio aerospaziale ad alta resistenza utilizzato per parti lavorate a CNC sottoposte a carichi elevati, quali staffe strutturali, componenti a nervature, piastre di precisione e raccordi critici per le prestazioni, tipicamente prodotti come parti fresate a CNC e occasionalmente come parti tornite a CNC. I vantaggi sono l’eccellente rapporto resistenza/peso e l’elevata resistenza alla fatica, che consentono di realizzare progetti leggeri senza ricorrere all’acciaio. Gli svantaggi includono una scarsa resistenza alla corrosione rispetto alle leghe 6xxx/5xxx, una saldabilità limitata e una finitura decorativa meno uniforme, per cui spesso sono necessari rivestimenti protettivi.

L’AlMg4,5Mn (EN AW-5083, 3.3547) è tipicamente utilizzato per parti lavorate a CNC robuste e resistenti alla corrosione, come componenti marini e offshore, piastre, staffe, parti di base e hardware correlato alla pressione, il più delle volte prodotti come parti fresate a CNC da piastre spesse e occasionalmente come parti tornite a CNC da barre. I vantaggi includono un’eccellente resistenza alla corrosione da acqua di mare, un’elevata resistenza per una lega 5xxx e un’ottima tenacità, che lo rendono una scelta ideale per gli ambienti difficili nella lavorazione CNC. Gli svantaggi sono un comportamento di taglio relativamente duttile che può favorire la formazione di bave e bordi accumulati, inoltre non è ideale per l’anodizzazione decorativa rispetto alle leghe 6xxx.

L’AlMg3 (EN AW-5754, 3.3535) è ampiamente utilizzato per parti lavorate a CNC resistenti alla corrosione come piastre, coperture, staffe, pannelli e involucri, in particolare nel settore automobilistico, navale e delle attrezzature generali, dove predominano le parti fresate a CNC e dove è possibile realizzare parti tornite a CNC più semplici da barre. I vantaggi includono un’eccellente resistenza alla corrosione, una buona tenacità e saldabilità, oltre a prestazioni affidabili per applicazioni a carico medio. Gli svantaggi sono una resistenza inferiore rispetto a molte leghe 6xxx/2xxx e un comportamento di taglio più duttile e “gommoso” che può aumentare le sbavature e rendere più difficile ottenere bordi netti.

L’AlMgSi0,5 (EN AW-6060, 3.3206) è comunemente utilizzato per parti lavorate a CNC come alloggiamenti leggeri, staffe, coperture e componenti basati su profili, dove una buona finitura superficiale è importante per le parti fresate a CNC e le parti tornite a CNC semplici. I vantaggi includono una buona resistenza alla corrosione, un comportamento di lavorazione stabile e un’eccellente risposta all’anodizzazione, che lo rendono interessante per i pezzi lavorati a CNC visibili. Gli svantaggi sono una resistenza inferiore rispetto all’EN AW-6061 e una ridotta idoneità per interfacce sottoposte a carichi elevati, inoltre le pareti sottili possono deformarsi se il serraggio è aggressivo.

Trattamenti post-lavorazione disponibili per parti fresate a CNC

InstaWerk offre un’ampia gamma di trattamenti post-lavorazione che consentono di realizzare progetti complessi come una vera soluzione completa: dalle prestazioni meccaniche mirate e la resistenza all’usura alla protezione dalla corrosione, alla pulibilità e alla tracciabilità. Combinando parti lavorate a CNC con le giuste opzioni di finitura in un unico flusso di lavoro, si evita di coordinare più fornitori, si riducono i passaggi di mano e si mantengono la responsabilità e il controllo della qualità in un unico posto. I trattamenti elencati in questa sezione riflettono la nostra attuale offerta standard in materia di trattamenti termici, trattamenti superficiali, rivestimenti e fasi di marcatura o pulizia. Se avete bisogno di un post-trattamento che non è riportato qui, InstaWerk è in grado di fornirlo su richiesta individuale, in modo che il vostro pezzo possa comunque essere adattato ai requisiti applicativi specifici.

I trattamenti termici presso InstaWerk vengono applicati quando i pezzi lavorati con macchine CNC devono raggiungere determinati obiettivi prestazionali meccanici, tipicamente una maggiore resistenza all’usura, resistenza alla fatica o stabilità dimensionale a lungo termine durante l’uso. Le opzioni più comuni sono la tempra, la ricottura di distensione e la nitrurazione (a gas o al plasma), selezionate in base alla necessità di ottenere resistenza complessiva o una superficie funzionale temprata.

Esempio: 42CrMo4 (1.7227) + nitrurazione per alberi di lunga durata o superfici di contatto scorrevoli con elevata richiesta di resistenza all’usura.

Esempio:

16MnCr5 (1.7131) + tempra per componenti di tipo trasmissione dove sono importanti una superficie durevole e un nucleo robusto.

In InstaWerk, l’indurimento viene effettuato mediante austenitizzazione dell’acciaio, tempra e successivo rinvenimento per raggiungere un livello definito di durezza e resistenza per i pezzi lavorati con macchine CNC. Il vantaggio è un notevole miglioramento della resistenza e dell’usura, lo svantaggio è un aumento del rischio di fragilità e potenziali distorsioni che devono essere tollerate nella progettazione. Dal punto di vista applicativo, definire la durezza target (e se la priorità è la tenacità o l’usura) e considerare le sollecitazioni di contatto, i carichi d’urto e se le superfici di finitura post-trattamento sono critiche per la funzione.

Materiali applicabili:

- 42CrMo(S)4 – 4140 – 1.7227

- C45 – AISI 1045 – 1.0503

- 16MnCr5 – AISI 5115 – 1.7131

- X20Cr13 – AISI 420 – 1.4021

- 40CrMnNiMo8-6 – 1.2312

La ricottura di distensione presso InstaWerk viene eseguita riscaldando il pezzo a una temperatura moderata al di sotto della trasformazione (o al di sotto degli intervalli di soluzione per le leghe non ferrose) e mantenendolo a tale temperatura per un tempo sufficiente a ridurre le tensioni residue, seguito da un raffreddamento controllato. I vantaggi sono una maggiore stabilità dimensionale e un ridotto rischio di deformazione o fessurazione durante l’uso, mentre gli svantaggi includono tempi di consegna più lunghi e possibili lievi variazioni di resistenza a seconda della lega e delle condizioni precedenti. Dal punto di vista dell’applicazione, è particolarmente utile per pezzi lavorati a CNC di grandi dimensioni, a pareti sottili o altamente alleggeriti, dove la stabilità è più importante della resistenza massima.

Materiali applicabili:

- EN AW-6061

- EN AW-6082

- EN AW-7075

- EN AW-2024

- 42CrMo(S)4 – 1.7227

- C45 – 1.0503

- S355J2+N – 1.0570

- 40CrMnNiMo8-6 – 1.2312

- Titanio Grado 5 – 3.7165

- Rame Cu-ETP – 2.0065.

La nitrurazione gassosa presso InstaWerk è un processo termochimico in cui l’azoto si diffonde nella superficie dell’acciaio in un’atmosfera a base di ammoniaca, formando uno strato superficiale duro. I vantaggi sono l’elevata durezza superficiale, le migliori prestazioni in termini di usura e fatica e una distorsione generalmente inferiore rispetto alla tempra. Gli svantaggi sono che i risultati dipendono dalla lega e che migliora le proprietà superficiali piuttosto che la resistenza complessiva. Definire la profondità del caso richiesta, le condizioni di contatto e se è necessaria una protezione dalla corrosione.

Materiali applicabili:

- 42CrMo(S)4 – 4140 – 1.7227

- 16MnCr5 – AISI 5115 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- C45 – 1.0503

- X20Cr13 – AISI 420 – 1.4021

La nitrurazione al plasma presso InstaWerk utilizza un plasma a scarica luminosa a bassa pressione per introdurre azoto nella superficie, consentendo una formazione dello strato altamente controllata. I vantaggi includono un’eccellente resistenza all’usura, una buona stabilità dimensionale e il controllo del processo. Gli svantaggi sono una maggiore complessità del processo e la necessità di allineare le aspettative al comportamento della lega e all’ambiente. È una scelta ottimale per le parti soggette a usura e fatica, dove è importante una stabilità dimensionale rigorosa.

Materiali applicabili:

- 2CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (a seconda delle specifiche)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (a seconda delle specifiche)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (a seconda delle specifiche)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (a seconda delle specifiche)

Perché InstaWerk?

InstaWerk consente un risparmio sui costi fino al 35% combinando un approvvigionamento globale competitivo con un raggruppamento intelligente degli ordini e una rete di fornitori esclusiva. In pratica, i clienti spesso ottengono prezzi inferiori di circa il 19% rispetto a fornitori alternativi per parti lavorate a CNC comparabili. Oltre al prezzo unitario, la leva più importante è rappresentata dai costi indiretti: standardizzando le specifiche, consolidando i fornitori e semplificando l’intero flusso di lavoro dalla richiesta di preventivo all’ordine di acquisto, i team possono ridurre fino al 90% lo sforzo di approvvigionamento. Per configurazioni avanzate, l’approvvigionamento può essere quasi completamente automatizzato tramite un’integrazione API OCI, riducendo i punti di contatto manuali e i tempi di ciclo e migliorando al contempo la tracciabilità. Questi risparmi non compromettono la qualità, poiché i pezzi sono sottoposti a un rigoroso controllo di qualità con misurazioni interne Zeiss CMM e processi certificati ISO 9001.

InstaWerk accelera l’approvvigionamento trasformando le richieste di preventivo in quotazioni immediate e ordini diretti, eliminando le lungaggini che in genere rallentano l’approvvigionamento di parti lavorate con macchine CNC. Gli ingegneri ottengono rapidamente un feedback sulla fattibilità e prezzi chiari in anticipo, mentre l’approvvigionamento beneficia di un flusso di ordini standardizzato e verificabile che riduce i costi di coordinamento. I tempi di consegna partono da 3 giorni per molte parti fresate e tornite con macchine CNC, aiutando i team a rispettare i tempi previsti per i prototipi e l’avvio della produzione. Per esigenze urgenti, è possibile organizzare la consegna espressa a partire da 24 ore su richiesta, rendendo molto più facile la gestione delle iterazioni di progettazione dell’ultimo minuto e dei ricambi critici.

InstaWerk garantisce una qualità elevata e costante nella lavorazione CNC combinando processi certificati ISO 9001 con rigorosi controlli di qualità standardizzati per i pezzi lavorati con macchine CNC. Un centro di controllo qualità interno dedicato, dotato di macchine di misura a coordinate Zeiss e di ulteriori apparecchiature di ispezione di alta gamma, consente una verifica affidabile delle dimensioni critiche dei pezzi fresati e torniti con macchine CNC, compresi i controlli di tolleranza stretta e a livello di caratteristiche. La fornitura è garantita da una rete di fornitori esclusivi e sottoposti a controlli, in modo che solo i partner qualificati producano i vostri pezzi lavorati a controllo numerico secondo standard definiti. Il monitoraggio continuo e basato sui dati delle prestazioni dei fornitori aggiunge un ulteriore livello di controllo, migliorando la ripetibilità tra i lotti e riducendo i rischi sia per gli ingegneri che per i team di approvvigionamento.

InstaWerk si concentra su ciò che conta di più per i team hardware più esigenti: la lavorazione CNC, in particolare la fresatura e la tornitura CNC, invece di distribuire l’attenzione su processi non correlati. Questa specializzazione consente una comunicazione alla pari con ingegneri e addetti agli acquisti, nonché un allineamento altrettanto chiaro con i fornitori, poiché ogni discussione si basa sulla realtà dei pezzi fresati e torniti con CNC. In questo ambito, è possibile ottenere un supporto tecnico approfondito e un know-how pratico sui processi per ridurre i rischi legati alle specifiche, agli accumuli di tolleranza e ai requisiti funzionali dei pezzi lavorati con macchine CNC. Con oltre 60 materiali e più di 40 trattamenti post-lavorazione, il portafoglio rimane altamente versatile pur essendo completamente ottimizzato per i risultati della lavorazione CNC.

InstaWerk funziona con un software sviluppato, ospitato e gestito internamente, il che significa che ogni flusso di dati nel processo di ordinazione è sotto controllo diretto, dal caricamento CAD alla consegna dei pezzi fresati e torniti a controllo numerico. Ciò riduce l’incertezza su dove vengono elaborati i file CAD, i disegni e i dati degli ordini e supporta una governance più chiara per i flussi di lavoro di ingegneria e approvvigionamento relativi ai pezzi lavorati a controllo numerico. Sono in atto rigorosi meccanismi di controllo dell’accesso e dei dati per ridurre al minimo l’esposizione e garantire una gestione coerente tra i progetti e le parti interessate. L’approccio è progettato per soddisfare i requisiti della legge sulla protezione dei dati e per fornire una base affidabile alle aziende con elevati standard di riservatezza, conformità o protezione della proprietà intellettuale.

InstaWerk supporta i progetti di lavorazione CNC end-to-end con esperti interni di ingegneria e produzione con sede in Germania, aiutando i team a specificare e reperire con sicurezza i pezzi lavorati a CNC. Questa esperienza si basa sulla collaborazione con oltre 2.500 clienti in un’ampia gamma di settori, dallo sviluppo di prodotti in rapida evoluzione ad ambienti regolamentati con rigorosi requisiti di documentazione. Un ingegnere di supporto dedicato è disponibile prima, durante e dopo la produzione, garantendo la continuità tra preventivi, chiarimenti di progettazione, coordinamento dei fornitori e consegna di parti fresate CNC e parti tornite CNC. Il risultato è una maggiore rapidità nelle decisioni, meno malintesi e un minor rischio di progetto sia per gli ingegneri che per l’approvvigionamento.

Risorse sulla produzione digitale e la fresatura CNC

Il settore CNC è in rapida evoluzione e pone un’attenzione costante alla precisione. Ti teniamo aggiornato con le ultime novità sulla produzione CNC, sui preventivi istantanei e sullo sviluppo del nostro software.

Accedi subito alle nostre risorse di produzione illimitate:

Preventivi immediati | Capacità produttiva illimitata | Rete esclusiva di alta qualità | Tempi di consegna brevi | Italia