La tecnologia di lavorazione CNC viene utilizzata per un’ampia gamma di progetti e offre molteplici vantaggi alle aziende che operano in diversi settori. Pur essendo un processo standard nell’ingegneria meccanica, i costruttori di macchine utensili CNC costituiscono un mercato di circa 50 miliardi di dollari statunitensi, offrendo continue innovazioni agli operatori del settore.

1. Ibridazione della produzione CNC con tecnologie additive

La lavorazione CNC sottrattiva e la stampa 3D additiva sono due processi distinti. Le macchine CNC rimuovono materiale da un pezzo, mentre la stampa 3D consiste nella costruzione di oggetti tridimensionali strato dopo strato. Sebbene i principi di funzionamento siano opposti, entrambi i processi possono essere combinati in modo efficiente.

Numerosi costruttori di macchine hanno adottato la “produzione ibrida”, che combina la fresatura e la tornitura CNC con metodi additivi. Il numero di aziende che stanno valutando come accoppiare macchine CNC e stampanti 3D per accelerare la realizzazione dei progetti è in costante crescita.

Con le macchine CNC è possibile raggiungere tolleranze inferiori a 0,01 millimetri, rendendole ideali per applicazioni in cui la precisione è fondamentale. La precisione di una stampante 3D, invece, è nell’ordine di 0,1 millimetri, motivo per cui la produzione additiva è ampiamente utilizzata per i prototipi. I prototipi possono essere stampati in 3D e successivamente rifiniti con una macchina CNC.

Questo approccio è stato implementato da DMG-Mori di Bielefeld, in Germania. La loro macchina ibrida AM/CNC LASERTEC 125 DED hybrid combina la produzione additiva e sottrattiva in un’unica cella macchina. Poiché le teste di stampa e di lavorazione sono intercambiabili e il sistema di base offre cinque assi di libertà, è possibile realizzare geometrie complesse con una precisione di altissimo livello. Durante il processo, una termocamera a infrarossi monitora la fase di costruzione additiva e consente un controllo adattivo del processo.

2. Produzione on-demand e preventivazione istantanea

Si è sviluppata una strategia produttiva nota come “on-demand manufacturing” o “cloud manufacturing”. Sta iniziando a trasformare il settore della supply chain ed è stata chiaramente accelerata dalla pandemia di COVID-19, dalla guerra in Ucraina e dai problemi di approvvigionamento con la Cina. La produzione on-demand descrive un metodo in cui i prodotti vengono realizzati solo quando richiesti e nelle quantità necessarie. La produzione tradizionale, invece, richiede costose macchine interne, grandi volumi produttivi o la dipendenza da partner locali. La produzione on-demand riduce l’investimento di capitale, accelera gli acquisti e migliora la resilienza.

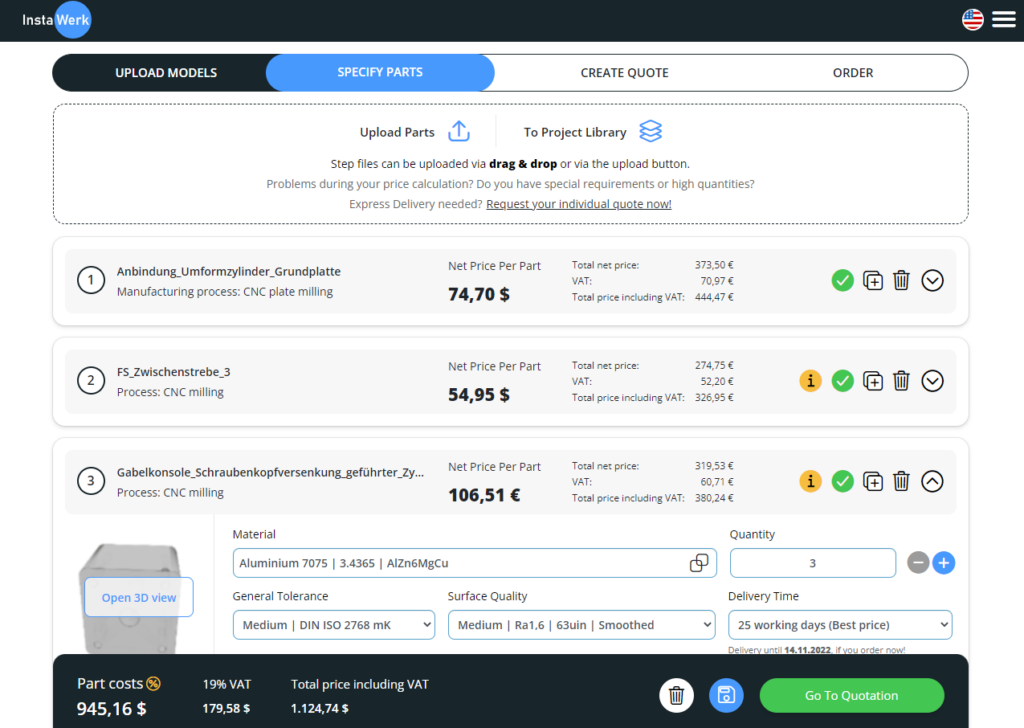

Altri fattori, come la riduzione dei costi unitari dei componenti lavorati CNC e la rapidità di ordinazione grazie a software di preventivazione istantanea, contribuiscono alla crescente diffusione della produzione on-demand. I vantaggi di questo approccio sono evidenti per aziende di ogni dimensione. Consumatori, imprese e ambiente possono tutti trarne beneficio. Di seguito tre vantaggi principali per le aziende:

- Riduzione dei costi di produzione

- Operatività più agile grazie a tempi di approvvigionamento più rapidi e a una maggiore disponibilità di tecnologie produttive

- Accesso semplice alle risorse produttive globali

InstaWerk, con sede a Stoccarda, in Germania, è un esempio di riferimento di fornitore di servizi di lavorazione CNC digitalizzati.

3. Miglioramento della lavorazione CNC tramite i digital twin

I digital twin vengono utilizzati per ottenere una comprensione più approfondita del funzionamento delle apparecchiature e dei processi. Nella maggior parte dei casi, rappresentano una replica accurata delle controparti fisiche. A differenza delle simulazioni, che spesso mostrano una singola funzione, i digital twin possono fornire informazioni su più processi contemporaneamente.

Secondo un recente articolo di Vishnu et al., i digital twin nella produzione CNC possono essere utilizzati nella fase di pianificazione dei processi, nella fase di lavorazione, per la costruzione dei modelli e per i cicli di feedback. Sulla base di parametri quali velocità di avanzamento, materiale dell’utensile, forza di serraggio e tasso di usura, gli autori hanno sviluppato un modello predittivo della rugosità superficiale utilizzando Support Vector Machine (SVM), Gaussian Process (GPR) e una rete neurale profonda completamente connessa (FCDNN), testato con successo su nuovi parametri.

Queste tecnologie di digital twin migliorano la capacità decisionale dei pianificatori di processo e degli operatori nel controllo dei parametri di lavorazione sia in fase di pianificazione sia in fase di produzione.

4. Maggiori investimenti nell’automazione

I processi di lavorazione CNC sono influenzati dall’automazione in diversi modi. Negli ultimi anni, la sua importanza è cresciuta e continuerà a farlo nel prossimo futuro. Un progetto congiunto tra Mitsubishi e AIST ha portato allo sviluppo di una soluzione CNC che integra l’intelligenza artificiale e processi automatizzati per la correzione degli errori, stimando le differenze tra la posizione reale della macchina e il valore di riferimento.

I test hanno dimostrato un miglioramento della precisione del 51% rispetto alle soluzioni prive di IA. Questa tecnologia consente inoltre ottimizzazioni durante la lavorazione dinamica, riducendo i tempi e mantenendo elevati standard qualitativi.

La tendenza si sta spostando verso un’automazione a livello di fabbrica con l’obiettivo finale delle “fabbriche lights-out”. I vantaggi sono evidenti: riduzione dei costi di manodopera, aumento della produttività e maggiore costanza qualitativa. A partire da celle robotizzate con visione artificiale per il carico e scarico autonomo delle macchine CNC, le fabbriche integreranno ulteriori stazioni per marcatura, misurazione e imballaggio.

Nello sviluppo delle fabbriche lights-out, è necessario rispondere a diverse domande:

- L’attuale mix di componenti è adatto alla produzione automatizzata?

- Sono disponibili le corrette funzionalità di macchina, utensili e sistemi di controllo?

- Come ottenere utensili e sistemi di serraggio flessibili e adatti all’automazione?

- Come garantire monitoraggio remoto, manutenzione e risoluzione dei problemi?

- Come rilevare automaticamente errori quali arresti macchina, rotture utensile o guasti software?

Una fabbrica lights-out ben progettata ha un enorme potenziale per rivoluzionare la lavorazione meccanica. Tuttavia, questo livello di automazione è più adatto alla produzione in grandi volumi di componenti ripetitivi e meno a prototipi o piccole serie che richiedono interventi manuali, creatività e flessibilità.

5. Sviluppo di soluzioni sostenibili dal punto di vista ambientale

I produttori CNC dovranno iniziare a monitorare e ridurre le emissioni di carbonio dei propri processi produttivi e delle catene di fornitura per rispondere alla crescente domanda di prodotti realizzati in modo più sostenibile. Gli sforzi per ridurre le emissioni continueranno a essere guidati dalle richieste dei clienti, dalla responsabilità aziendale e dalle normative governative.

Le aziende manifatturiere dovranno utilizzare dati di produzione e supply chain più accessibili per valutare con maggiore precisione l’impronta di carbonio dei prodotti ed esplorare nuovi metodi di produzione e trasporto più sostenibili.

6. Crescita del Manufacturing as a Service

MaaS (Manufacturing as a Service) è entrato solo di recente nel settore della lavorazione CNC, ma la sua adozione è destinata a crescere. MaaS utilizza risorse interconnesse per svolgere attività produttive rendendole disponibili tramite un’interfaccia digitale.

MaaS offre maggiore flessibilità, produttività, agilità e risparmi sui costi grazie alla riduzione della manodopera. In un contesto economico ancora influenzato dalla pandemia, molte aziende valuteranno l’esternalizzazione verso servizi MaaS basati su CNC.

InstaWerk è uno dei principali fornitori di soluzioni Manufacturing as a Service. Operiamo dalla Germania e serviamo clienti in tutto il mondo. Siamo specializzati nella produzione di componenti torniti e fresati e, grazie al calcolo istantaneo dei costi, rendiamo i vantaggi della produzione on-demand facilmente e trasparentemente accessibili ai nostri clienti.

Dalla teoria alla pratica: mettere l’innovazione al lavoro

La nostra missione è rendere accessibili ai clienti processi innovativi, trend e nuove soluzioni. Che si tratti di processi ibridi, sostenibilità o effetti di rete dell’economia delle piattaforme, continuiamo a trasformare l’innovazione in valore concreto. Il modo più semplice per iniziare? Registrati ora e parti subito.