Våre CNC-produksjonstjenester

Takket være vår høye spesialiseringsgrad innen CNC-maskinering og all nødvendig etterbearbeiding kan vi levere fremragende kvalitet, svært gode betingelser og førsteklasses logistikk for dine maskinerte deler.

CNC-Fresing

CNC-freste deler er nøyaktige komponenter som lages ved at materialet bearbeides bort fra et massivt emne med datastyrte roterende verktøy, noe som gir presise toleranser og avanserte former. De brukes på tvers av bransjer i alt fra prototyper til ferdige produkter, samt i jigger, fiksturer og presise sammenstillinger der passform og repeterbar kvalitet er avgjørende.

CNC-Dreiing

CNC-dreide deler produseres ved at emnet roterer i en dreiebenk mens datastyrte verktøy former overflaten, typisk til sylindriske, koniske eller gjengede geometrier med høy nøyaktighet.

Slike deler finner du ofte som aksler, foringer, pinner, hylser og koblinger – kort sagt rotasjonssymmetriske komponenter der jevne overflater og stabile mål betyr mest.

Etterbearbeiding

Etterbehandling omfatter både estetiske og funksjonelle tiltak som avgrading, tromling, blåsing, polering, anodisering, belegg, passivering, varmebehandling og ulike typer coating for å løfte sluttresultatet. Målet er å gi delene bedre slitestyrke og korrosjonsbeskyttelse, tilpasse hardhet og friksjon, forbedre levetid under belastning og sikre at overflate, renhet og toleranser møter kravene i krevende bruksområder.

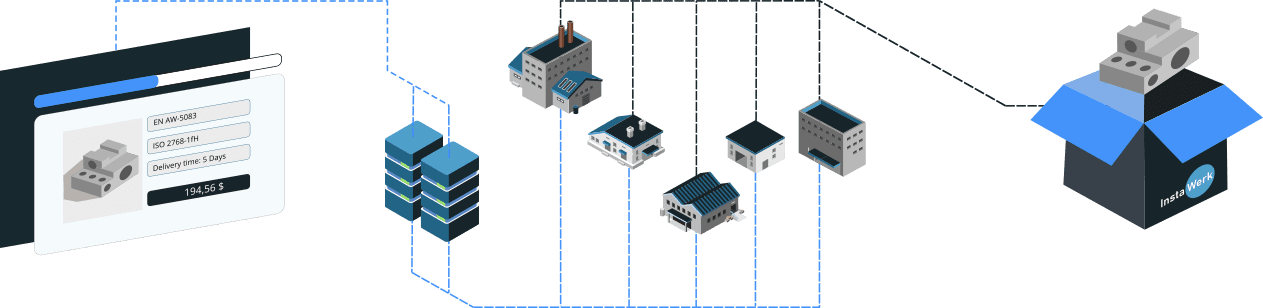

Et forhåndskvalifisert CNC-produksjonsnettverk for Norge – lett tilgjengelig.

Du kan enkelt legge inn bestilling via vår onlinekalkulator for dreide eller freste deler. Vi tar hånd om kvalitet, produksjonsoppfølging og logistikk – helt frem til skrivebordet ditt i Norge, enten du er i Oslo, Bergen, Trondheim eller Stavanger.

Umiddelbar prising

Last opp delene dine i vår onlinekalkulator og få et umiddelbart pristilbud på dine CNC-maskinerte deler. Dataene dine lagres og behandles på ISO 27001-sertifiserte servere.

Presisjonsproduksjon

Vår intelligente matchingsalgoritme tildeler delene dine til den beste tilgjengelige CNC-produsenten. Dataene dine er aldri synlige for andre produsenter.

Ekspresslevering

Vi tar hånd om kvalitetskontroll, frakt og toll for deg. Du får rett og slett perfekte CNC-komponenter – uten tidkrevende administrasjon.

Skalerbar CNC-produksjon med kvalitet i fokus

Du kan ikke optimalisere produksjonstriangelet tid, kostnad og kvalitet i én og samme produksjonsenhet. Derfor utnytter vi vårt nettverk med over 1 000 leverandører for å sikre høy tilgjengelighet, attraktive betingelser og høy-presise CNC-komponenter for deg i Norge – fra Oslo og Viken til Bergen, Trondheim og Stavanger.

Pålitelig produksjonskapasitet

Ved kontinuerlig å følge opp leveringspresisjon og kvalitet hos leverandørene våre sikrer vi et svært robust, pålitelig og høy-kvalitets nettverk av CNC-produsenter.

Fra prototyper til serieproduksjon

Enten det er én del eller flere tusen, sikrer vi i InstaWerk høy skalerbarhet slik at du trygt og kostnadseffektivt kan anskaffe dine CNC-maskinerte deler – fra utvikling til markedslansering.

Kvalitet, kvalitet, kvalitet

Vi handler ikke bare om tilgjengelighet og konkurransedyktige tilbud. Vi fokuserer på enestående kvalitet som er både tilgjengelig og kostnadseffektiv. For å få til dette utvikler vi grundige kvalitetsstandarder og prosesser.

Uslåelige betingelser

Ved å samle bestillinger til store volum, utnytte nettverkseffekter og effektivisere alle prosesser gjennom digitalisering, tilbyr vi uslåelige betingelser for dine CNC-komponenter.

Umiddelbar prisrespons for dine CNC-maskinerte deler

Hvorfor vente i ukevis på tilbud? Hos InstaWerk får du et umiddelbart pristilbud på CNC-produksjon på sekunder. Prisene våre er basert på AI, empiriske data fra tidligere prosjekter og tar hensyn til dagens markedssituasjon.

Velg det ideelle oppsettet.

Med fleksibelt valg av materialer, leveringstider og kvalitetskrav finner du alltid riktig oppsett for prosjektet ditt.

Legg til det du trenger.

Legg til etterbehandling, kvalitetskontroll og sertifikater eller ekspresslevering – og betal kun for det du faktisk trenger.

f.a.q.

CNC-produksjon kan reise komplekse spørsmål. Eller være ganske enkelt.

CNC-maskinerte deler handler om presisjon. Derfor har vi innrettet alle prosessene våre etter de høyeste kvalitetsstandardene. Målet vårt er å gjøre kvalitet på tysk nivå tilgjengelig på attraktive betingelser.

Hos InstaWerk kommer kunden først – derfor utformer vi prosessene våre med et tydelig kundefokus. Å bestille dreide og freste deler fra InstaWerk er enkelt, kostnadseffektivt og raskt. Gjennom digitale prosesser og høy grad av automatisering effektiviserer vi bestillingsflyten og kan gi kostnadsfordelen direkte videre til kundene våre. En viktig byggestein er onlinekalkulatoren vår, som du kan bruke til å beregne og bestille dreide og freste deler 24 timer i døgnet.

Kvaliteten på komponentene er avgjørende. Derfor opererer vi med et lukket produksjonsnettverk for å holde dataene dine trygge og sikre produksjon med høy kvalitet. Takket være vår unike ordresamling kan vi tildele større ordrevolum til CNC-produsentene våre og oppnå konkurransedyktige priser. Slik kan vi kombinere lave kostnader for kundene våre med komponenter av høyeste kvalitet.

Først går alle produksjonspartnere gjennom en akkrediteringsprosess der vi vurderer produksjonskapasitet, kvalitetsprosesser og teknisk kompetanse. Kun CNC-produsenter som oppfyller våre høye kvalitetskrav, tas opp i produksjonsnettverket.

Vi opererer også et lukket produksjonsnettverk. Det betyr at produsenter ikke kan bli med fritt, og at de heller ikke kan se prosjekter uten å bli tildelt dem.

Ved å bruke våre evner innen dataanalyse og erfaringen fra tusenvis av produksjonsprosjekter kan vi, basert på nøkkelindikatorer, belønne leverandører som leverer svært godt med flere oppdrag og samtidig ekskludere leverandører som presterer under gjennomsnittet. Slik øker plattformkvaliteten vår gradvis.

For å videreutvikle produksjonspartnerne våre fremmer vi en kultur for åpen kommunikasjon, regelmessige kvalitetsrevisjoner og prosesser for kontinuerlig kvalitetsforbedring.

Vi leverer både prototyper og seriedeler. Onlinekalkulatoren vår egner seg spesielt godt for prototyper og mindre volum. Her kan du bruke CAD-modellen din til å beregne ulike konfigurasjoner av dine dreide og freste deler, og bestille direkte på nett.

For seriedeler med større volum, eller freste deler i spesiallegeringer, er en forespørsel via kontaktskjemaet derimot det beste alternativet. Vi gjennomgår underlaget ditt og utarbeider gjerne et tilbud. Ingeniørteamet vårt håndterer også alle mer detaljerte spørsmål i forbindelse med serieforespørsler.

I en tid med økende usikkerhet og knapphet i leverandørkjeder, gir on-demand-tjenester en mer fleksibel, kostnadseffektiv og robust løsning enn å investere i egne maskiner, vedlikeholde dem og bygge opp intern produksjonskapasitet. Mange virksomheter ser også verdien av enkle, digitaliserte prosesser – og muligheten til å fokusere på kjernevirksomheten fremfor å bruke tid på daglige produksjonsutfordringer, enten de sitter i Oslo-regionen, på Vestlandet eller i Trøndelag.

For oppstartsbedrifter, forskningsmiljøer og andre innovasjonsdrivere ligger verdien i InstaWerk først og fremst i å kunne bestille raske, kostnadseffektive og svært høy-kvalitets dreide og freste deler på en enkel måte. Det gjør at små team kan utvikle innovasjoner og få dem raskt ut i markedet – fra teknologiklynger i Oslo og Trondheim til industrimiljøer i Bergen og Stavanger.

Også større selskaper foretrekker InstaWerk. I tillegg til uslåelige betingelser tilbyr vi digitale prosesser, raske og ukompliserte innkjøpsløp og enestående kvalitet. Derfor blir InstaWerk en stadig mer foretrukket løsning i strategisk innkjøp hos flere og flere større virksomheter i Norge.

Etter bestillingen blir underlaget ditt gjennomgått og godkjent av teamet vårt. Deretter mottar du en ordrebekreftelse med betalingsinformasjon fra oss. Så tildeler algoritmen vår produksjonsordren til en produksjonsbatch, som allokeres til en egnet CNC-produsent. Dataene dine er beskyttet mot uautorisert tilgang, og kun de som faktisk trenger å se underlaget får tilgang.

CNC-bearbeiding som et skalerbart system

Umiddelbare pristilbud, ubegrenset kapasitet, sikret kvalitet

InstaWerk er en helhetlig løsning for CNC-bearbeiding – ikke bare et sted å bestille deler, men et system som kobler sammen umiddelbar prising, tydelig DFM-grunnlag og forutsigbar gjennomføring i produksjon. Plattformen samler ingeniører, innkjop og produksjon i én strømlinjeformet arbeidsflyt, med transparent pris, ledetider og innebygd kvalitetssikring. Fra prototype til serie får du skalerbar kapasitet, styrt leverandøroppfolging og konsekvente inspeksjonskrav samlet på ett sted.

Ubegrenset kapasitet

InstaWerk gir tilgang til over 2 500 maskiner for CNC-freste og CNC-dreide deler, slik at ingeniører og innkjop raskt får de ressursene de trenger. Med mer enn 60 materialer, 40 etterbehandlinger og et bredt spekter av prosesser åpner det seg i praksis et stort handlingsrom for krevende og avanserte konstruksjoner.

Bestilt på sekunder

InstaWerks umiddelbare tilbud gir ingeniører og innkjop rask og troverdig oversikt over pris og ledetid for CNC-bearbeidede deler – uten e-postrunder og manuelle avklaringer som bremser prosessen. Samtidig blir innkjop mer standardisert og mindre risikoutsatt, med raskere godkjenninger og en mer ryddig flyt som holder prosjekter i fart.

Sikret kvalitet

InstaWerk er ISO 9001-sertifisert og driver et eget kvalitetskontrollsenter med avanserte ZEISS CMM-malemaskiner – hver ordre kontrolleres internt for utsendelse. All produksjon skjer hos forhåndsgodkjente leverandorer som folges tett og evalueres kontinuerlig, slik at kvaliteten er jevn og sporbar fra forste artikkel til seriedeler.

Ressurser om digital produksjon

CNC-bransjen utvikler seg raskt med et vedvarende fokus på presisjon. Vi holder deg oppdatert med de siste nyhetene om CNC-produksjon og InstaWerk.

Tilgjengelige materialer og etterbehandlinger for nettbaserte pristilbud

InstaWerk tilbyr et bredt utvalg av tekniske materialer som gir rom for selv de mest krevende konstruksjonene – fra lettvektsløsninger og korrosjonsutsatte komponenter til slitasjeorienterte deler og høyytelsesassemblies. Slik kan CNC-delene dine tilpasses reelle krav som styrke, vekt, kjemisk belastning, temperatur og varig robusthet i drift. Materialene i denne seksjonen viser vårt nåværende standardutvalg for CNC-freste og CNC-dreide deler. Trenger du et materiale som ikke er listet, kan InstaWerk som regel skaffe det på forespørsel, slik at du fortsatt kan treffe behovene i den aktuelle applikasjonen.

Tilgjengelige materialer for CNC-bearbeiding

Hos InstaWerk er aluminium et naturlig førstevalg for CNC-freste og CNC-dreide deler når lav vekt, god korrosjonsmotstand og fornuftig kostnadsnivå er viktig. Materialet brukes ofte til kapslinger, braketter, bærende deler og funksjonskomponenter innen maskinbygging, bilrelaterte applikasjoner og elektronikk. Vanlige legeringer er EN AW-6061 og EN AW-6082 – to robuste alternativer for lette CNC-deler med god mekanisk ytelse.

AlMg1SiCu (EN AW-6061, 3.3211) er en av de mest brukte aluminiumslegeringene hos InstaWerk når braketter, kapslinger, rammer og lette strukturdeler skal CNC-bearbeides, særlig der både fresede og dreide geometrier må holde mål stabilt. Materialet er kjent for svært god bearbeidbarhet, høy styrke i forhold til vekt, god korrosjonsmotstand og jevnt pene overflater i både CNC-fresing og CNC-dreiing. Begrensningene ligger først og fremst i lavere hardhet og slitestyrke enn stål, redusert egnethet ved høy temperaturbelastning, samt at tynne vegger kan få vibrasjon og dårligere finish dersom oppspenningen ikke er tilstrekkelig stiv.

AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) brukes hos InstaWerk til CNC-deler med høye ytelseskrav, som lastkritiske braketter, presisjonsfester, strukturelle koblingselementer og aksler med høy styrke – ofte som freste komponenter, men også som dreide deler når styrke per vekt er avgjørende. Fordelene er svært høy styrke og stivhet for aluminium, kombinert med god utmattingsytelse, som åpner for lette konstruksjoner der man ellers ville endt opp med stål. Ulempene er lavere korrosjonsmotstand enn mange 6xxx- og 5xxx-legeringer, begrenset sveisbarhet og høyere materialpris, og i mange miljøer er en beskyttende overflatebehandling et fornuftig tillegg.

AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) er et standardvalg hos InstaWerk for strukturelle CNC-deler som braketter, rammer, plater, fester og maskinerte blokker, særlig når du vil kombinere stive freste flater med robuste dreide funksjoner i samme komponent. Fordelene er høyere styrke enn mange andre 6xxx-legeringer, god korrosjonsmotstand og normalt sett pålitelig bearbeidbarhet i både CNC-fresing og CNC-dreiing, med stabile toleranser. På minussiden er den dekorative overflatekvaliteten ofte mindre jevn enn 6060/6063 (ikke optimalt for premium anodisert estetikk), og tynne eller sterkt avlastede geometrier kan få økt risiko for formendring dersom det ligger restspenninger i emnet.

AlMg0,7Si (EN AW-6063, 3.3206) velges ofte hos InstaWerk for CNC-bearbeiding av lette profiler, deksler, trimdeler og funksjonelle kapslinger der pen overflate er viktig – både for freste flater og enklere dreide geometrier. Fordelene er svært god korrosjonsmotstand, meget god respons ved anodisering når finish og estetikk teller, samt stabil oppførsel i CNC-fresing ved moderate skjærekrefter. Ulempene er lavere styrke enn EN AW-6061 og større følsomhet for deformasjon i tynne vegger, noe som gjør den mindre egnet for CNC-deler med høy last.

AlMg2,5 (EN AW-5052, 3.3523) brukes ofte hos InstaWerk til korrosjonsbestandige CNC-deler som deksler, plater, komponenter for marine eller kjemiske miljøer og lette fiksturer – typisk frest fra plate og som enklere dreide deler fra stang. De viktigste fordelene er svært god korrosjonsmotstand (særlig i saltvann), god utmattingsytelse i sin klasse og jevnt pålitelige resultater ved CNC-bearbeiding når overflatekvalitet prioriteres fremfor maksimal styrke. Ulempene er lavere styrke og hardhet enn mange 6xxx-legeringer, samt en mer «seig» spondannelse som kan gi mer grader og tendens til påbygg (built-up edge) – noe som gjør skarpe kanter og strenge kosmetiske krav mer krevende å oppnå.

AlCuMgPb (EN AW-2007, 3.1645) er et klassisk valg hos InstaWerk for presis CNC-bearbeiding av festemidler, koblinger, aksler og kontaktlignende komponenter – særlig når det skal produseres store volumer av CNC-dreide deler med trange toleranser. De viktigste fordelene er eksepsjonell bearbeidbarhet, svært god sponbryting og høy styrke, som muliggjør korte syklustider og svært jevn kvalitet i CNC-dreiing. Ulempene er relativt svak korrosjonsmotstand og begrenset egnethet for sveising eller dekorativ anodisering, i tillegg til at blyinnholdet kan gi compliance-begrensninger avhengig av bransje og målmarked.

AlCuMg1 (EN AW-2017A, 3.1325) brukes ofte hos InstaWerk til bærende CNC-deler som braketter, strukturelle koblingselementer, plater og presisjonskomponenter der det trengs høyere styrke enn 6xxx-aluminium – typisk i CNC-fresing, med enkelte dreide funksjoner ved behov. Fordelene er høy styrke, god utmattingsytelse og stabilitet i mål, noe som gjør den godt egnet for mekanisk belastede freste deler. Ulempene er lavere korrosjonsmotstand enn 5xxx- og 6xxx-legeringer, og anodisering blir ofte mindre jevn, så den passer dårligere til dekorative overflater uten ekstra beskyttelse.

AlCu4Mg1 (EN AW-2024, 3.1355) er en høyfast aluminiumskvalitet med tydelig luftfartsarv, brukt hos InstaWerk til CNC-deler som skal tåle høy belastning – for eksempel strukturelle braketter, ribbelignende komponenter, presisjonsplater og fittings der ytelse er kritisk. Den produseres oftest som CNC-freste deler, med enkelte dreide geometrier når det passer. Fordelene er svært god styrke i forhold til vekt og solid utmattingsytelse, som gjør lette konstruksjoner mulig uten å gå over til stål. Ulempene er svakere korrosjonsmotstand enn 6xxx- og 5xxx-legeringer, begrenset sveisbarhet og mindre forutsigbar dekorativ finish, så beskyttende belegg er ofte nødvendig.

AlMg4,5Mn (EN AW-5083, 3.3547) brukes typisk hos InstaWerk til robuste og korrosjonsbestandige CNC-deler som marine og offshore-komponenter, plater, braketter, baseelementer og trykkrelatert utstyr – oftest frest fra tykk plate, og av og til dreid fra stang. Fordelene er svært god motstand mot sjøvannskorrosjon, høy styrke for en 5xxx-legering og god seighet, som gjør den godt egnet for krevende miljøer ved CNC-bearbeiding. Ulempene er en relativt duktil spondannelse som kan gi mer grader og påbygg (built-up edge), og den egner seg normalt dårligere til dekorativ anodisering enn 6xxx-legeringer.

AlMg3 (EN AW-5754, 3.3535) er mye brukt hos InstaWerk til korrosjonsbestandige CNC-deler som plater, deksler, braketter, paneler og kapslinger, særlig innen automotive, marine og generelt utstyr der freste deler dominerer, og enklere dreide geometrier kan tas fra stang. Fordelene er svært god korrosjonsmotstand, god seighet og sveisbarhet, samt pålitelig ytelse i applikasjoner med moderat belastning. Ulempene er lavere styrke enn mange 6xxx- og 2xxx-legeringer, og en mer duktil, «seig» spondannelse som kan gi mer grader og gjøre det vanskeligere å få helt skarpe kanter.

AlMgSi0,5 (EN AW-6060, 3.3206) brukes ofte hos InstaWerk til CNC-deler som lette kapslinger, braketter, deksler og profilorienterte komponenter der fin overflate er viktig – både for freste flater og mer rett-fram dreide geometrier. Fordelene er god korrosjonsmotstand, stabil oppførsel under bearbeiding og svært god respons ved anodisering, noe som gjør den attraktiv for synlige deler. Ulempene er lavere styrke enn EN AW-6061 og dermed mindre egnethet for grensesnitt med høy belastning, og tynne vegger kan deformeres dersom oppspenningen er for hard.

Tilgjengelige etterbehandlinger for CNC-bearbeidede deler

InstaWerk tilbyr et bredt spekter av etterbehandlinger som gjør det mulig å realisere krevende konstruksjoner som en reell one-stop-løsning – fra målrettet mekanisk ytelse og slitestyrke til korrosjonsbeskyttelse, renholdbarhet og sporbarhet. Når CNC-delene kombineres med riktig finish i samme arbeidsflyt, slipper du å koordinere flere leverandører, reduserer overleveringer og beholder ansvar og kvalitetskontroll samlet på ett sted. Behandlingene i denne seksjonen dekker vårt nåværende standardutvalg innen varmebehandling, overflatebehandling, belegg samt merkings- og rengjoringstrinn. Trenger du en etterbehandling som ikke er oppført, kan InstaWerk som regel levere den på forespørsel, slik at delen fortsatt kan tilpasses nøyaktig til applikasjonskravene.

Varmebehandling hos InstaWerk brukes når CNC-bearbeidede deler må oppnå konkrete ytelseskrav – ofte bedre slitestyrke, høyere utmattingsstyrke eller stabilitet i mål over tid i drift. De mest vanlige alternativene er herding, spenningsgløding og nitrering (gass eller plasma), valgt ut fra om du trenger styrke i hele tverrsnittet eller en spesielt hard funksjonsoverflate.

Eksempel: 42CrMo4 (1.7227) + nitrering for aksler med lang levetid eller glideflater med høyt slitasjekrav.

Eksempel: 16MnCr5 (1.7131) + herding for drivverkslignende komponenter der både slitesterk overflate og seig kjerne er viktig.

Hos InstaWerk utføres herding ved at stålet austenittiseres, slokkes og deretter anløpes for å oppnå definert hardhet og styrkenivå i CNC-bearbeidede deler. Gevinsten er tydelig økt styrke og slitestyrke, mens baksiden er høyere risiko for sprøhet og formendring som konstruksjonen må kunne håndtere. I praksis bør du definere ønsket hardhet (og om seighet eller slitasje er viktigst), samt ta høyde for kontaktspenninger, støtbelastning og om etterbearbeidede flater er funksjonskritiske.

Aktuelle materialer:

- 42CrMo(S)4 – 4140 – 1.7227

- C45 – AISI 1045 – 1.0503

- 16MnCr5 – AISI 5115 – 1.7131

- X20Cr13 – AISI 420 – 1.4021

- 40CrMnNiMo8-6 – 1.2312

Spenningsgløding hos InstaWerk utføres ved å varme delen opp til en moderat temperatur under omvandlingsområdet (eller under løsningstemperaturer for ikke-jernholdige legeringer), holde den lenge nok til å redusere restspenninger, og deretter kjøle kontrollert. Gevinsten er bedre målestabilitet og lavere risiko for vridning eller sprekkdannelse i drift, mens ulempene typisk er ekstra gjennomløpstid og mulige små endringer i styrke, avhengig av legering og utgangstilstand. I praksis gir dette størst verdi for store, tynnveggede eller sterkt avlastede CNC-deler der stabilitet veier tyngre enn maksimal styrke.

Aktuelle materialer:

- EN AW-6061

- EN AW-6082

- EN AW-7075

- EN AW-2024

- 42CrMo(S)4 – 1.7227

- C45 – 1.0503

- S355J2+N – 1.0570

- 40CrMnNiMo8-6 – 1.2312

- Titanium Grade 5 – 3.7165

- Kobber Cu-ETP – 2.0065

Gassnitrering hos InstaWerk er en termokjemisk prosess der nitrogen diffunderer inn i stålets overflate i en ammoniakkbasert atmosfære og danner et hardt overflatelag. Fordelene er høy overflatehardhet, bedre slitasje- og utmattingsytelse, og som regel mindre formendring enn ved slokkeherding. Ulempene er at effekten avhenger av legeringen, og at prosessen primært forbedrer overflaten – ikke styrken i hele tverrsnittet. Avklar ønsket inntrengningsdybde, kontaktforhold og om delen også trenger separat korrosjonsbeskyttelse.

Aktuelle materialer:

- 42CrMo(S)4 – 4140 – 1.7227

- 16MnCr5 – AISI 5115 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- C45 – 1.0503

- X20Cr13 – AISI 420 – 1.4021

Plasmanitrering hos InstaWerk bruker et lavtrykks glødeutladningsplasma for å tilføre nitrogen i overflaten, noe som gir svært presis kontroll over lagoppbyggingen. Fordelene er høy slitestyrke, god målestabilitet og god prosesskontroll. Ulempene er mer kompleks prosess og at forventninger må avstemmes mot både legeringens respons og driftsmiljøet. Det er et sterkt valg for slitasje- og utmattingsbelastede deler der stram dimensjonsstabilitet er viktig.

Aktuelle materialer:

- 42CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (spesifikasjonsavhengig)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (spesifikasjonsavhengig)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (spesifikasjonsavhengig)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (spesifikasjonsavhengig)

Hvorfor InstaWerk?

InstaWerk kan redusere kostnadene med opptil 35 % ved å kombinere konkurransedyktig global sourcing med smart samling av ordrevolum og et eksklusivt leverandornettverk – i praksis ser kundene ofte rundt 19 % lavere priser sammenlignet med alternative leverandører for tilsvarende CNC-bearbeidede deler. Den største effekten kommer likevel ofte på indirekte kostnader: når krav og spesifikasjoner standardiseres, leverandørbasen konsolideres og hele flyten fra RFQ til PO strammes opp, kan innkjopsarbeidet reduseres med opptil 90 %. For mer modne oppsett kan innkjop nærme seg full automasjon via OCI API-integrasjon, som kutter manuelle berøringspunkter og gjennomløpstid samtidig som sporbarheten forbedres. Besparelsene går ikke på bekostning av kvalitet – delene styres av streng kvalitetskontroll med interne ZEISS CMM-målinger og ISO 9001-sertifiserte prosesser.

InstaWerk gjør innkjop raskere ved å gjøre RFQ-er om til umiddelbare tilbud og direkte bestillinger, slik at du slipper fram og tilbake som normalt bremser anskaffelser av CNC-bearbeidede deler. Ingeniører får rask tilbakemelding på gjennomførbarhet og tydelig prising tidlig, mens innkjøp får en standardisert og reviderbar bestillingsflyt som reduserer koordineringsarbeid. Ledetider starter fra 3 dager for mange CNC-freste og CNC-dreide deler, noe som gjør det enklere å holde prototyper og oppskalering på plan. Ved hastebehov kan ekspresslevering avtales fra 24 timer på forespørsel, som gjør siste-liten-iterasjoner og kritiske reservedeler langt mer håndterbare.

InstaWerk sikrer jevnt høy kvalitet i CNC-bearbeiding ved å kombinere ISO 9001-sertifiserte prosesser med strenge, standardiserte kvalitetsporter for CNC-deler. Et dedikert internt kvalitetsknutepunkt med ZEISS CMM-er og annet avansert måleutstyr gir pålitelig verifisering av kritiske dimensjoner på både CNC-freste og CNC-dreide deler, inkludert trange toleranser og kontroll på detaljnivå. Leveransen støttes av et revidert og eksklusivt leverandornettverk, slik at kun kvalifiserte partnere produserer etter definerte standarder. I tillegg gir kontinuerlig, datadrevet oppfølging av leverandørytelser et ekstra kontrollag, som øker repeterbarheten mellom batcher og reduserer risikoen for både ingeniør- og innkjøpsteam.

InstaWerk konsentrerer seg om det som betyr mest for krevende hardware-team: CNC-bearbeiding – med tydelig fokus på CNC-fresing og CNC-dreiing – i stedet for å spre innsatsen på mange ulike prosesser. Denne spesialiseringen gir tett dialog med både ingeniører og innkjøp, og like tydelig samspill med leverandører, fordi alt tar utgangspunkt i praksisen rundt CNC-freste og CNC-dreide deler. Innenfor dette området får du dyp faglig støtte og prosessforståelse som reduserer risiko knyttet til spesifikasjoner, toleransekjeder og funksjonskrav. Med 60+ materialer og 40+ etterbehandlinger er porteføljen samtidig svært fleksibel, men fortsatt optimalisert for resultater i CNC-bearbeiding.

InstaWerk bygger på programvare som er egenutviklet, selvhostet og driftet internt, noe som gir direkte kontroll over hele dataflyten i bestillingsprosessen – fra CAD-opplasting til levering av CNC-freste og CNC-dreide deler. Det gir mindre usikkerhet rundt hvor CAD-filer, tegninger og ordredata behandles, og gjør det enklere å etablere tydelig styring i arbeidsflytene til både ingeniør- og innkjøpsteam. Strenge mekanismer for tilgangsstyring og datakontroll reduserer eksponering og sikrer konsistent håndtering på tvers av prosjekter og involverte parter. Tilnærmingen er lagt opp for å møte krav i relevant personvern- og datalovgivning, og gir et robust fundament for virksomheter med skjerpede krav til konfidensialitet, compliance eller IP-beskyttelse.

InstaWerk følger CNC-prosjekter fra start til slutt med egne ingeniør- og produksjonseksperter basert i Tyskland, slik at team kan spesifisere og anskaffe CNC-bearbeidede deler med høy trygghet. Erfaringen bygger på samarbeid med over 2 500 kunder på tvers av mange bransjer – fra hurtige utviklingsløp til regulerte miljøer med strenge krav til dokumentasjon. En dedikert supportingeniør er tilgjengelig før, under og etter produksjon, og sikrer kontinuitet gjennom tilbud, avklaringer i design, leverandørkoordinering og levering av CNC-freste og CNC-dreide deler. Resultatet er raskere beslutninger, færre misforståelser og lavere prosjektrisiko for både ingeniører og innkjøp.

Få tilgang til våre ubegrensede produksjonsressurser nå:

Umiddelbar prising | Ubegrenset produksjonskapasitet | Eksklusivt nettverk med høy kvalitet | Korte leveringstider | Norge