Kostnadsoptimaliseringsstrategier i CNC-maskinering basert på design

CNC-maskinering står for presisjon, kvalitet og pålitelighet som knapt noen annen produksjonsprosess. Disse egenskapene gjør CNC-maskinerte komponenter ideelle for applikasjoner der stramme toleranser og funksjonalitet er viktig. Samtidig er CNC-maskinerte komponenter ofte dyrere enn komponenter av tilsvarende størrelse produsert med andre produksjonsmetoder. I denne artikkelen gir vi tips til hvordan du kan designe og anskaffe CNC-komponenter på en kostnadseffektiv måte, slik at også små bedrifter, forskningsinstitusjoner og oppstartsbedrifter får tilgang til avansert CNC-teknologi til attraktive kostnader.

Maskineringstid kan regnes som den viktigste kostnadsdrivende parameteren i CNC-maskinering, og den overstiger både materialkostnader, initiale investeringskostnader og eventuelle kostnader til spesialfinish som følge av overflate- eller varmebehandlinger. Derfor oppnås den største kostnadsoptimaliseringen i CNC-produksjon ved å redusere maskineringstiden. Den mest effektive måten å redusere maskineringstiden på er å etablere en gjennomførbar designprosess, også kjent som «design for manufacturing» (DFM). Nøkkelstrategier for å optimalisere kostnader i CNC-produksjon inkluderer både forbedringer i delen som skal maskineres, tilpasning til maskinverktøyets geometri og standard bore-/verktøydimensjoner, samt forenkling av produksjonen av komplekse geometriske komponenter. Senere i artikkelen ser vi også at betydelige besparelser kan oppnås gjennom en effektiv digital innkjøpsstrategi.

Grunnprinsipper i CNC-maskinering

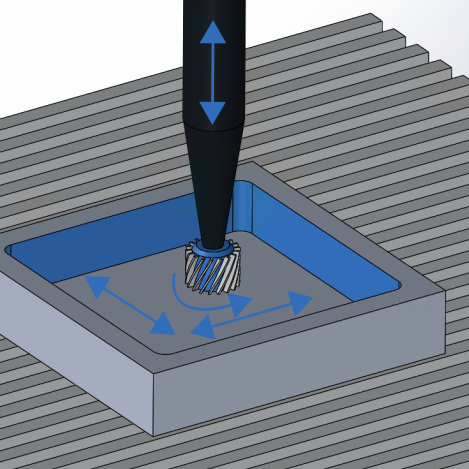

Ved fresing eller dreiing brukes roterende skjæreverktøy til å fjerne materiale fra et emne. Målgeometrien skapes ved å fjerne materiale lag for lag. Inngrepet mellom verktøy og råmateriale danner spon. Både emnet og freseverktøyet kan beveges i ulike retninger. Enkle fresemaskiner har tre bevegelsesakser, der verktøyet flyttes lineært langs romkoordinatene i x-, y- og z-retning. I 5-akse fresemaskiner vippes oppspenningsbordet med komponenten og/eller verktøyet rundt to ekstra akser.

Når komponentens kompleksitet øker, kreves flere akser for å nå alle punkter på overflaten med freseverktøyet. For å redusere produksjonskostnader bør delen derfor designes så kompleks som nødvendig – og unødvendige detaljer bør fjernes. Her er noen design-tips.

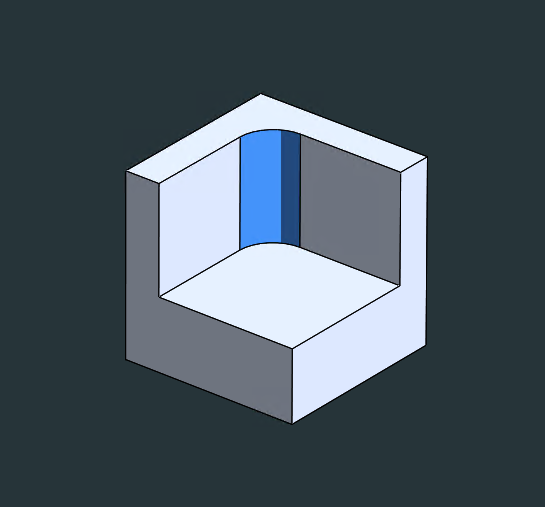

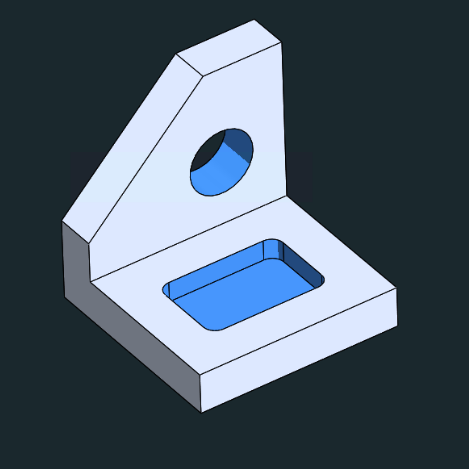

Avrunding av innvendige hjørner i CNC-maskinerte deler

God maskinerbarhet for CNC krever effektiv materialfjerning. Dette kan oppnås ved å øke radiusen i innvendige hjørner slik at verktøyet trenger færre repetitive passeringer under fresing/maskinering. En geometri med liten innvendig radius må maskineres med mindre verktøy og lavere hastigheter, noe som reduserer risikoen for verktøybrudd eller avbøyning – men på bekostning av lengre maskineringstid. Et gjennomførbart design for maskinerbare deler inkluderer typisk en innvendig radius med et lengde-til-diameter-forhold på 3:1.

Oppsummert kan kostnadsreduksjon oppnås ved å runde av innvendige hjørner:

1. Legg til en radius på minst 1/3 av hulrommets dybde

2. Bruk tilsvarende radius på alle innvendige kanter for å unngå verktøyskift

3. I bunnen av hulrommet bør en liten radius brukes, enten 0,5 mm eller 1,0 mm – eller ingen radius i det hele tatt

Et geometrisk krav om skarpere innvendige kanter, spesielt når en rektangulær form skal passe i et hulrom, kan oppfylles ved å bruke en geometri som i figuren – med underkutt – i stedet for å redusere radiusen på den innvendige kanten.

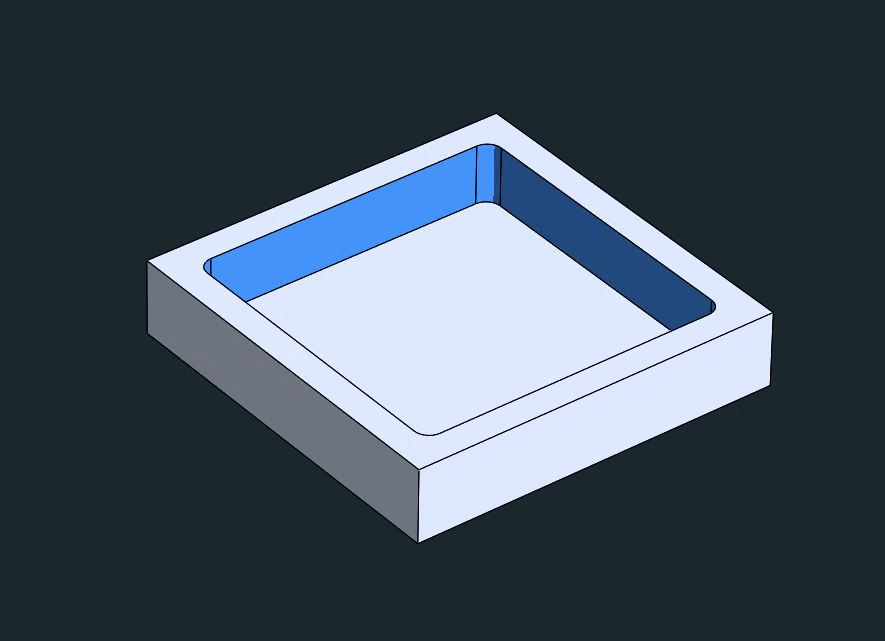

Begrense dybden på hulrom og dype lommer

Maskinering av dype hulrom medfører høy kostnad på grunn av stort volum materialfjerning. På grunn av begrenset skjærelengde på CNC-verktøy er optimal skjæreytelse for hulrom typisk ved en dybde på to til tre ganger verktøydiameteren. For eksempel kan et freseverktøy med diameter 12,0 mm enkelt maskinere hulrom opp til maks 25,0 mm dybde. Dypere hulrom kan også maskineres (opptil fire ganger diameteren på verktøyet eller mer), men til høyere kostnad fordi spesialverktøy og/eller lave matehastigheter må brukes.

Derfor er det ofte optimalt å redusere hulromdybden – for eksempel ved å holde den innenfor et fornuftig forhold til hulrommets største XY-dimensjon. Alternativt kan utfordringer med dype lommer løses ved gradvis nedmating med mindre trinn (step-down), eller ved metoder som tråderodering (wire EDM) og brotsjing, men dette gir høyere kostnader.

Begrense gjengelengde

Fra et konstruksjonsperspektiv bør gjengelengden normalt ikke overstige 1,5 ganger diameteren på gjengehullet. Lengder utover dette bidrar vanligvis ikke til høyere styrke, men øker kostnaden for CNC-maskinering. For blindhull med gjenger må det samtidig være en umasket bunnlengde på minst halvparten av hulldiameteren.

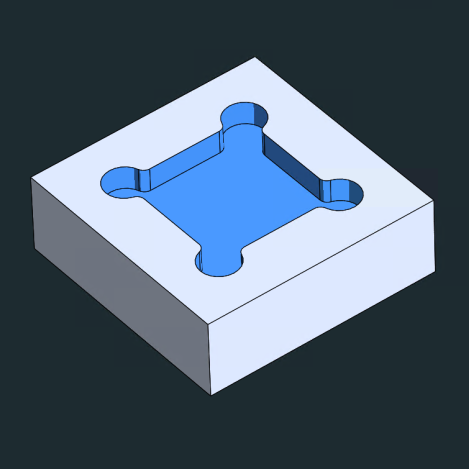

Bruke standard hulldimensjoner og optimalisere hulldesign

Standard borstørrelser kan brukes for nøyaktig hullmaskinering. Ikke-standard dimensjoner øker kostnaden på grunn av lengre maskineringstid. Det er rimeligere å maskinere gjennomgående hull enn blindhull, og det er optimalt å inkludere gjennomgående hull i geometrien allerede i designfasen. Hulldybden bør begrenses til fire ganger diameteren, siden dypere hull (dybde større enn ti ganger diameteren) krever lengre maskineringstid og gjør prosessen svært kostbar. Det anbefales å designe hull med diametertrinn på 0,1 mm for diametre opp til 10,0 mm, mens diametre over 10,0 mm kan vurderes i 0,5 mm-trinn.

Parametrisk optimalisering av gjengede hull ved maskinering

Hulldybde og gjengeverktøy (tapp) er de viktigste parameterne ved optimalisering av geometrien for gjengede hull. Det er optimalt å holde gjengelengden innenfor nominell rekkevidde – typisk maks tre ganger hulldiameteren (gjengelengde = 3 × hulldiameter) eller kortere – i stedet for å gå dypere, noe som kan gi verktøybrudd og øke gjengingstiden. Standardiserte tappestørrelser kan redusere gjengekostnader betydelig på grunn av god tilgjengelighet av vanlige verktøy. For eksempel er 4–40 mm tappestørrelser ofte tilgjengelige i markedet, mens svært små eller svært store størrelser er mindre vanlig. Det anbefales å unngå svært små tapper, siden disse ofte krever manuell gjenging, noe som øker tiden og risikoen for tappbrudd.

Spesifisere nødvendige toleranser på maskinerbare komponenter

En av hovedårsakene til høy maskineringskostnad er stramme toleranser, som øker kompleksiteten og vanskelighetsgraden i prosessen. Derfor bør geometriske toleranser kun spesifiseres når det er nødvendig. Der toleranser ikke er definert i tegning eller layout, bør en standard toleranseklasse benyttes, som er egnet for de fleste ikke-kritiske geometriske elementer.

Maskineringskostnader kan også reduseres ved å definere ett referansepunkt (datum) som felles referanse for alle toleransebelagte dimensjoner. Geometrisk dimensjonering og toleranser (GD&T) i ingeniørtegninger inkluderer blant annet planhet, retthet, rundhet og posisjonstoleranser – og bør brukes med omtanke, siden de ofte er dominerende kostnadsdrivere.

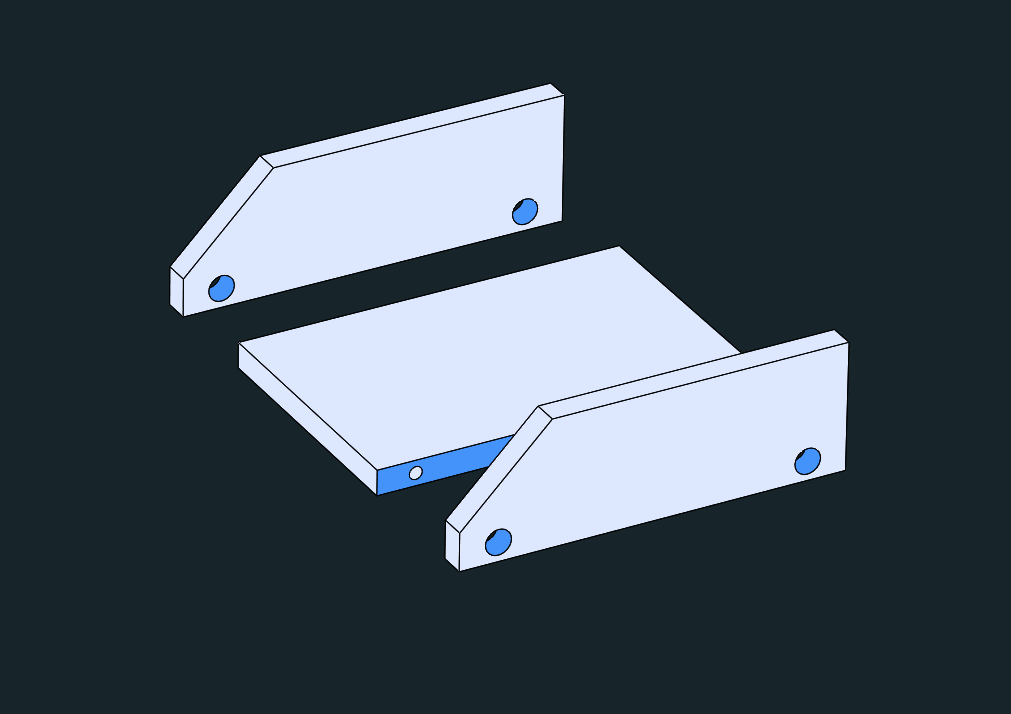

Minimere antall oppspenninger og oppsett

Det er ideelt å designe deler som kan maskineres med så få operasjoner som mulig i ett oppsett. For eksempel vil en del med blindhull på begge sider kreve maskinering i to oppsett, fordi den må roteres for at begge sider skal være tilgjengelige. Rotering eller reposisjonering øker kostnader fordi det krever manuelt arbeid og/eller flere maskinakser.

I tillegg krever komponenter med komplekse geometriske trekk ofte flerakse CNC-maskinering, noe som driver opp produksjonskostnaden. Derfor kan det være gunstig å dele komplekse komponenter opp i flere enklere deler som kan maskineres på en standard CNC-maskin og deretter boltes eller sveises sammen – spesielt for geometrier med dype lommer.

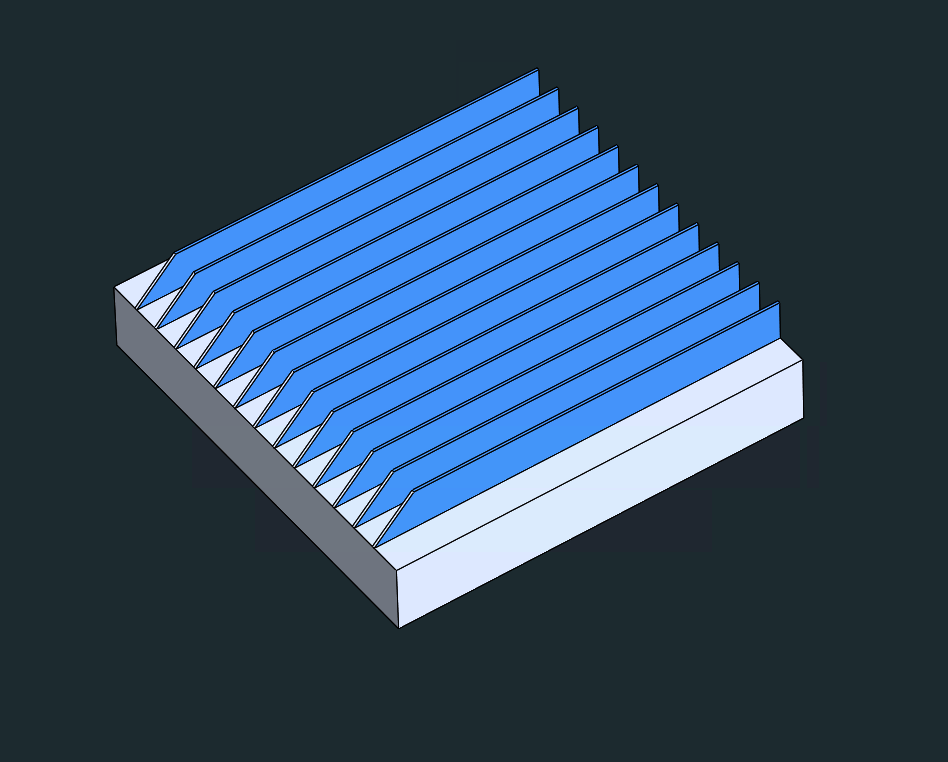

Unngå små detaljer med høye slankhetsforhold

Små geometriske detaljer med høy høyde-til-bredde-ratio (H:W) er mer utsatt for vibrasjoner under maskinering, noe som reduserer nøyaktigheten. Ved å legge til avstivninger eller integrere slike detaljer i andre veggstrukturer økes stabilitet og stivhet.

Lavere CNC-maskineringskostnader kan oppnås ved å holde en maksimal høyde-til-tykkelse-ratio (H:T) på 5:1. Høyere H:T-forhold kan gi utilfredsstillende overflatefinish og vibrasjonsmerker (chatter). I tillegg kan maskinering av tynne vegger kreve kompliserte oppsett og fiksturer, som ytterligere øker kostnadene. Ved å designe deler med kortere og tykkere vegger (lavere høyde) øker stivheten, som muliggjør høyere matehastigheter og dermed lavere maskinerings- og fresekostnader.

Å legge til støttende geometrier, som avsatser og buede vegger, kan bidra til å forsterke tynnveggede strukturer og øke stivheten, noe som også kan muliggjøre ytterligere redusert veggtykkelse. Høyde-til-lengde-forhold (H:L) på 25:1 kan i enkelte geometrier opprettholdes, for eksempel korte ribber som er støttet i begge ender, uten vesentlig økning i maskineringskostnader.

Unngå tynne vegger i CNC-freste deler

Under CNC-maskinering kan emner med tynne vegger (kanter med liten tykkelse) deformeres som følge av vibrasjoner. Slike deformasjoner gjør det vanskelig å holde spesifiserte toleranser og øker kostnadene. En anbefaling er å opprettholde en minimumstykkelse på 1/32 tomme eller 1 mm for tynne vegger for å redusere risikoen for deformasjon. Dersom det likevel er nødvendig med lavere tykkelser, kan EDM-prosesser benyttes – men dette øker delkostnaden.

Ingeniørdesign av CNC-maskinerbare komponenter optimaliseres ofte for lav vekt, redusert tykkelse og robust ytelse. For å oppnå slike integrerte design benyttes tynne vegger i økende grad, spesielt innen luftfart og avionikk der lett vekt og høy styrke er kritisk. Tynne vegger er derfor viktige i lettvektsapplikasjoner, men produksjonen har begrensninger knyttet til designintegritet og stabilitet – særlig når kostnadsfaktoren tas med i vurderingen. Produksjonskostnader og parametere for tynne vegger kan variere

Vurdere emnestørrelse (blank size)

De totale «størrelses»-dimensjonene til emnet eller råmaterialet påvirker maskineringskostnaden. Anbefalt emnestørrelse er minst 3,0 mm større enn ferdigdimensjonene. For å sikre nøyaktig maskinering fjernes materiale fra alle ytterkanter på delen.

For eksempel: For en del med dimensjoner 30 mm × 30 mm × 30 mm brukes et større emne, som i dette tilfellet kan kappes til 35 mm × 35 mm × 35 mm. For deler med dimensjoner 27 mm × 27 mm × 27 mm kan et emne på 30 mm × 30 mm × 30 mm brukes, noe som gir en betydelig materialbesparelse sammenlignet med første eksempel. Metoden med å holde ferdigdimensjonene 3,0 mm mindre enn tilgjengelige standard emnedimensjoner kan gi betydelige materialbesparelser og bedre maskinerbarhet.

Fjerne tekst og merkefelt fra maskinerbare deler

Å legge til tekst på overflaten av en geometri øker maskineringskostnaden fordi det krever ekstra operasjoner og dermed øker total prosesstid. Tekst på overflaten av CNC-maskinerte deler kan alternativt legges til ved silketrykk, lakkering eller lasergravering.

Tydelighet ved maskinering av tekst kan oppnås ved å bruke minst 20-punkts Serif- eller Arial-font.

Styresett for overflatefinish på flere flater

Det anbefales sterkt å bruke en ensartet overflatebehandlingsmetode for å kontrollere både kostnader og antall prosess-steg. Å kombinere anodisering og kjemisk film på samme komponent innebærer i praksis en kombinasjon av ulike overflatebehandlingsprosesser. Det samme gjelder dersom én del krever en glatt finish i et område og glassblåsing (bead blasting) i resten av området.

Forenkle komplekse geometrier til maskinerbare komponenter

I enkelte applikasjoner kan komplekse geometrier forenkles til mindre og enklere maskinerbare komponenter. Disse kan designes som separate moduler og integreres til en mer kompleks sammenstilling ved å bolte eller bruke andre sammenføyningsmetoder. Strategien er særlig relevant for deler med dype lommer eller hulrom som krever mange timer med omfattende maskinering for å fjerne materiale – noe som kan være både kostbart og tidkrevende. Forenkling kan forbedre maskinerbarhet og redusere tilhørende kostnader.

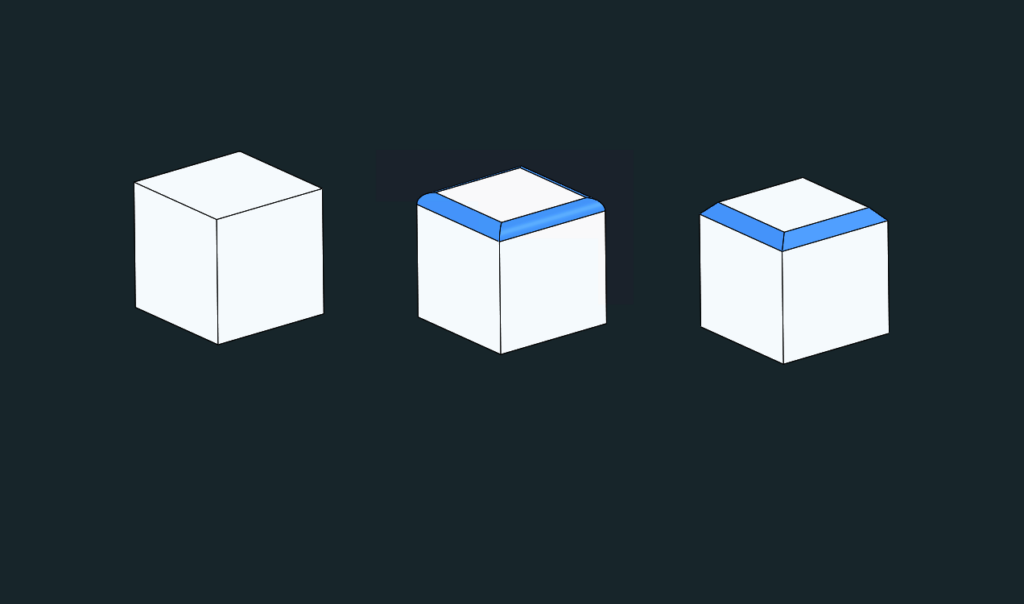

Integrasjon av avfasinger og radier i CNC-maskinerte geometrier

Avfasinger og radier er geometriske detaljer som øker både maskineringstid og kostnad. Radier er avrundede hjørner som legges til for å redusere spenningskonsentrasjoner i hjørnene. Avfasinger legges derimot til på skrå eller fasetterte kanter, ofte med vinkel 45° eller 60°. Begge bidrar til å fjerne skarpe kanter og kan øke lastkapasiteten til komponenten. Avfasinger har imidlertid lavere lastkapasitet fordi spenningen konsentreres nær kanten, mens radier fordeler spenningen over et større område og gir bedre spenningsfordeling.

Både avfasing og avrunding forbedrer estetikken. Komponenter som håndteres av mennesker kan være utrygge dersom kantene er skarpe, og da kan både avfasing og avrunding være nødvendig. I alle tilfeller bør produktets funksjon ikke kompromitteres av avrundede kanter. Om forsterkning er nødvendig for langtidsholdbarhet, er blant spørsmålene som avgjør riktig kanttype for en gitt geometri.

Redusere kostnader for CNC-maskinerte deler ved å bruke innkjøpsplattformer for freste og dreide deler

Som i enhver B2B-innkjøpsprosess bestemmer innkjøpsobjektet prisen på den ene siden, men også konkurransesituasjonen og tilgangen til leverandører på den andre. Tiltakene over – for å optimalisere komponentdesign og dermed kostnader – danner grunnlaget for å produsere lettproduserbare komponenter med lavt koordineringsbehov.

Med optimaliserte komponenter kan man hente inn mange tilbud og unngå dyre single-sourcing-situasjoner. Samtidig kan dette gjøre innkjøpsprosesser kompliserte, tidkrevende og vanskelige å følge opp, fordi flere tilbud må analyseres og sammenlignes. Det må også tas hensyn til eventuelle skatter, importavgifter, frakt og leveringsbetingelser. Usikkerhet rundt forventet kvalitet gjør også strategisk sourcing av riktige partnere mer krevende.

InstaWerk som innkjøpsplattform gir fordelen av en distribuert innkjøpsprosess med enkelheten til en digital løsning. Deler som skal produseres kan enkelt lastes opp som CAD-fil i nettkalkulatoren for å få et øyeblikkelig pristilbud. Du kan velge mellom en rekke materialer, toleranser og overflatekrav, samt alle vanlige etterbehandlinger.

I bakgrunnen opererer InstaWerk et nettverk av eksklusive CNC-produsenter med tilgang til flere tusen CNC-fresemaskiner. Ved å samle ordre kan InstaWerk oppnå svært gode betingelser som normalt ikke er mulig ved enkeltkjøp. På grunn av det eksklusive og konfidensialitetsorienterte nettverket står taushetserklæringer (NDA) og kvalitet alltid først.

Og best av alt: Prosessen er enkel, kostnadsfri og kan testes umiddelbart – helt uforpliktende – i vår nettkalkulator for dreide og freste deler. Begynn å bestille med InstaWerk nå og få delene produsert riktig.