Digital transformation inom tillverkningsindustrin: Dataspace och Manufacturing-X i praktiken

Industrisektorn genomgår en omfattande digital transformation där datadrivna ekosystem spelar en avgörande roll. Centralt i denna utveckling står dataspace – federerade, säkra miljöer som är utformade för datautbyte. Inom ramen för initiativet Manufacturing-X håller för närvarande ett branschöverskridande dataspace för tillverkningsindustrin på att ta form. Målet är att göra det möjligt för företag att samarbeta och använda data suveränt längs hela värdekedjan, vilket stärker konkurrenskraft, motståndskraft och hållbarhet.

Denna artikel ger en översikt över den digitala transformationen inom tillverkning och analyserar hur Manufacturing-X och dess tekniska kärnkomponent, MX-Port, fungerar. Genom två konkreta användningsfall från InstaWerk – en pionjär inom digital CNC-tillverkning – visar vi hur realtidsdata från verkstadsgolvet möjliggör mer exakta beräkningar och hur en Manufacturer Information Service (MIS) möjliggör intelligent onboarding av nya tillverkningspartners. Avslutningsvis diskuterar vi hur dessa lösningar integreras i befintliga affärsprocesser och deras strategiska relevans för beslutsfattare inom industrin.

Manufacturing-X och MX-Port: Interoperabilitet och datasuveränitet i praktiken

I kärnan av Manufacturing-X finns visionen om ett decentraliserat och tillförlitligt datautbyte mellan industripartners. Tekniskt möjliggörs detta genom MX-Port – ett öppet ramverk som fungerar som en ”gemensam tjänstelåda” där företag på ett säkert och standardiserat sätt kan utbyta data över organisatoriska gränser.

MX-Port bygger på ett flernivåanslag och adresserar centrala krav såsom interoperabilitet, tillit och säkerhet, skalbarhet samt datasuveränitet. Lösningen baseras på befintliga standarder och initiativ, däribland Gaia-X, Catena-X, Plattform Industrie 4.0, IDTA (Industrial Digital Twin Association) och OPC Foundation. Denna grund gör det möjligt för Manufacturing-X att skapa ett ramverk där varje deltagare behåller kontrollen över sina data – en avgörande princip, eftersom ”dataspace kräver ett trust space, eftersom det bara är där företag är villiga att låta sin värdefulla tillgång – data – flöda”.

MX-Port vidareutvecklar befintliga koncept genom att även ta hänsyn till uppkoppling hela vägen ner till verkstadsgolvet, ett område som tidigare inte adresserats i det fordonsinriktade dataspace Catena-X. Samtidigt beaktas branschspecifika krav, såsom nya affärsmodeller som firmwareuppdateringar för maskiner eller erbjudanden inom ”Equipment as a Service” i utbyte mot data.

I praktiken tillhandahåller MX-Port en integrationsarkitektur som gör det möjligt att på ett enhetligt sätt sammankoppla olika mjukvaruapplikationer utan att behöva utveckla proprietära gränssnitt för varje enskilt fall. Strategiskt sett utlovar Manufacturing-X ett genombrott för digitalt samarbete. ”Med Manufacturing-X:s gräsrotsansats att dela data utan att förlora suveräniteten över den har vi äntligen löst denna gordiska knut”, förklarar Hartmut Rauen från VDMA. Företag kan därmed utnyttja sin domänkunskap längs leveranskedjan på ett lönsamt sätt utan att överlåta kontrollen över sina data till centrala plattformsoperatörer eller hyperscalers. Denna federerade ansats till dataspace skapar förtroende och uppmuntrar datadelning – grundläggande förutsättningar för att digitala ekosystem ska accepteras och användas inom industrin.

Användningsfall 1: Mer exakta pris- och leveranstidsberäkningar med realtidsdata från verkstadsgolvet

InstaWerk – känt som Tysklands ledande plattform för CNC-komponenter – gör det redan möjligt för kunder att ladda upp CAD-modeller och få realtidspriser och leveransdatum. Denna omedelbara beräkning påskyndar beställningsprocessen avsevärt och minskar kostnaderna. Tidigare var dock precisionen i dessa beräkningar begränsad på grund av bristande data. Offerter baserades ofta på genomsnittliga marknadsantaganden och statiska data, eftersom realtidsinformation från tillverkningsprocesserna saknades.

Utmaningarna var tydliga: kapaciteten hos tillverkningspartners behövde delvis efterfrågas manuellt, tillgänglig maskinutnyttjande var endast ostrukturerad eller inte digitalt tillgänglig, och det saknades transparens kring maskintimpriser och aktuella lediga tidsluckor. Kort sagt kunde plattformen endast räkna med en uppskattad total marknadskapacitet utan realtidsinsikter i enskilda verkstäder.

Med stöd av Manufacturing-X har InstaWerk utvecklat en dataspace-prototyp för att överbrygga detta gap. Kärnan i angreppssättet är en direkt koppling till verkstadsgolvet: via en MX-Port kan maskiner i InstaWerks tillverkningsnätverk tillhandahålla realtidsdata. Det inkluderar aktuell information om maskinutnyttjande, underhållsstatus och tillgänglig kapacitet – allt inom de ramar som respektive partner väljer att dela, i linje med principen om datasuveränitet.

InstaWerk använder egenutvecklade moduler för realtidsdatabehandling och standardiserade tjänsteförfrågningar. Ett praktiskt exempel är en digital tvilling eller en digital kapacitetsöversikt: tillverkningspartners kan strukturerat mata in och uppdatera tillgängliga tidsluckor, maskinkapabiliteter och kostnadsparametrar. All denna information integreras i beräkningsprogramvaran. Resultatet är att pris- och leveranstidsprognoser blir betydligt mer exakta och dynamiska. I stället för att förlita sig på konservativa bufferttider kan InstaWerk nu ofta erbjuda leveranstider som är realistiskt uppnåeliga baserat på faktiskt tillgänglig kapacitet – ibland till och med kortare. Även kostnadsfaktorer kan bedömas mer träffsäkert när det är känt vilken maskin, med vilken timkostnad, som sannolikt kommer att utföra jobbet.

För inköpare innebär detta mer tillförlitlig service och färre obehagliga överraskningar; för tillverkare i nätverket ger datatransparens möjlighet att öka sitt kapacitetsutnyttjande och ta emot order som exakt matchar den aktuella kapacitetssituationen. Sammantaget uppstår en tydlig win-win-situation där effektivitet och hastighet i inköpsprocessen ökar utan att kompromissa med kvalitet eller kostnadskontroll.

Användningsfall 2: Intelligent onboarding av nya tillverkningspartners via MIS och MX-Port

En annan strategisk fördel med dataspace-infrastrukturen blir tydlig vid onboarding av nya tillverkningspartners. Även om InstaWerk förfogar över ett omfattande nätverk med över 3 000 CNC-maskiner, kräver specifika kundförfrågningar ibland ny kompetens eller ytterligare kapacitet. Tidigare innebar detta tidskrävande leverantörssökningar, manuella verifieringsprocesser och omfattande revisioner innan en ny partner kunde integreras produktivt.

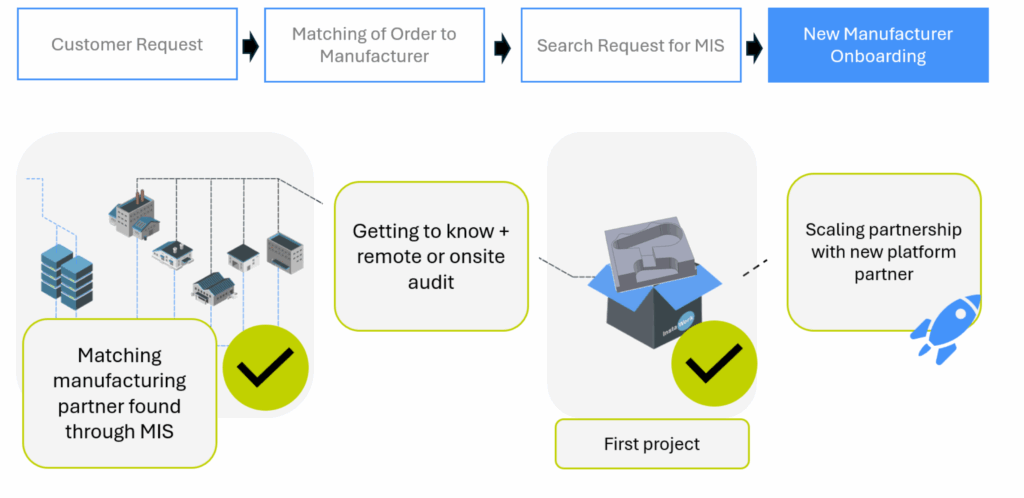

I dag är processen betydligt mer intelligent. Inom ramen för Manufacturing-X har Manufacturer Information Service (MIS) konceptualiserats – en digital tjänst som på ett standardiserat sätt kan identifiera lämpliga tillverkare.

Hur fungerar detta i praktiken? När InstaWerk når kapacitetsgränser eller ställs inför särskilda krav kan plattformen automatiskt initiera en sökförfrågan inom nätverket. Via MX-Port struktureras en förfrågan med relevanta parametrar – såsom material, tillverkningsprocess, nödvändiga certifieringar, leveransort och tidsram – i ett standardiserat dataformat och skickas till MIS.

MIS fungerar som ett distribuerat branschregister: det genomsöker anslutna dataspace och partnerregister efter tillverkningsföretag som exakt uppfyller dessa krav. Avgörande är att allt sker med hänsyn till datasuveränitet. De tillfrågade företagen avgör själva vilken information – exempelvis om maskiner, kompetenser och tillgänglig kapacitet – de delar i dataspace. Processen respekterar konfidentiell information och bygger på ett frivilligt opt-in-förfarande.

Om MIS identifierar lämpliga kandidater får InstaWerk inom kort en svarfil med potentiella nya tillverkningspartners, inklusive information om deras kapabiliteter, tillgänglig kapacitet och kvalitetscertifieringar. Det som tidigare var ett mödosamt researcharbete över flera dagar är nu en nästan omedelbar digital matchning.

Därefter kan InstaWerk direkt kontakta dessa kandidater och avsevärt påskynda onboardingprocessen. Ett inledande samtal eller till och med en fjärrrevision (till exempel via video) kan räcka för att verifiera lämpligheten. Tack vare de strukturerade data som MIS tillhandahåller i förväg finns redan en tydlig bild av den potentiella partnerns kapacitet. När en ny partner har verifierats kan den första ordern läggas – ofta inom dagar i stället för veckor.

Den tekniska grunden för denna sömlösa onboarding är återigen MX-Port. Den säkerställer att autentisering och kommunikation mellan alla parter regleras på ett enhetligt sätt. MX-Port skapar förtroende genom integrerad roll- och behörighetsstyrning: alla parter vet vem som har tillgång till vilka data och i vilket syfte – och att data endast flödar temporärt och ändamålsenligt. Dessutom bygger MIS på etablerade IDTA-standarder för datamodeller, vilket säkerställer att information om leverantörer och maskiner presenteras i ett gemensamt ”språk”.

InstaWerk bidrar aktivt med sin praktiska erfarenhet i detta utvecklingsinitiativ för att säkerställa att MX-Port och dess tjänster möter behoven hos moderna tillverkningsplattformar. Fördelarna är tydliga: genom standardiserad nätverkssamverkan stärker InstaWerk robustheten i sin leveranskedja och möjliggör snabb integration av nya partners vid behov – utan att göra avkall på kvalitet eller hastighet.

Integration i affärsprocesser: från ERP-anslutning till ramavtal

En digital lösning realiserar sin fulla potential först när den sömlöst integreras i användarens befintliga processer. InstaWerk möter detta genom att redan i dag erbjuda kompatibilitet med vanliga affärssystem. Konkret tillhandahåller InstaWerk ERP-integration via ett OCI-gränssnitt (Open Catalog Interface), vilket gör det möjligt för kunder att direkt nå InstaWerks funktioner för omedelbar offert och beställning från sina ERP- eller inköpssystem. Genom så kallad punch-out dirigeras användaren smidigt från ERP-systemet till InstaWerks webbkatalog, där komponenten väljs eller konfigureras, och återvänder därefter med den färdiga ordern direkt till ERP-systemet. Hela inköpsprocessen genomförs utan medieavbrott. Detta eliminerar tidskrävande manuell datainmatning; även kundanpassade komponenter kan beställas lika enkelt som katalogartiklar. Effekten är betydande: operativa inköpskostnader kan reduceras med upp till 90 %, särskilt eftersom tidsödande moment och potentiella fel undviks.

Utöver detta integreras InstaWerk flexibelt i befintliga arbetsflöden. Företag kan fortsatt använda traditionella godkännandeprocesser eller begära formella offerter. På begäran tillhandahåller InstaWerk ett skriftligt erbjudande som inköpsavdelningen kan granska och godkänna internt innan beställning. Samtidigt öppnar de digitala gränssnitten nya möjligheter att effektivt forma långsiktiga samarbeten. Många av InstaWerks kunder ingår ramavtal eller leverantörskontrakt som hanteras via plattformen. Exempelvis kan överenskomna specialvillkor eller avropskvoter lagras i systemet, vilket gör det möjligt att lägga återkommande beställningar enligt fördefinierade avtalsvillkor.

Kombinationen av en flexibel online-tillverkningsplattform och ett planeringsbart partnerskap ger det bästa av två världar: spontana behov kan tillgodoses utan långdragna förhandlingar – samtidigt som båda parter drar nytta av tryggheten i en avtalsmässig grund. Dessutom är hela historiken och kommunikationen centralt spårbar, vilket ökar transparensen längs leveranskedjan. Strategiska beslut – såsom make-or-buy eller kapacitetsallokering – kan baseras på datadriven återkoppling, eftersom all relevant information – från priser och leveranstider till kvalitetsutfall – finns digitalt tillgänglig.

Slutsats: Stärkt industriell konkurrenskraft genom digitala tjänster

Dessa exempel visar tydligt att digitala dataspace och tjänster som Manufacturing-X inte är mål i sig, utan kraftfulla möjliggörare av verkligt affärsvärde. När data kan delas säkert och i standardiserade format ökar effektiviteten – offerter och processer går snabbare och med färre fel – och transparensen förbättras, eftersom tillgänglighet och statusdata är synliga när som helst. Samtidigt ökar leveranskedjans motståndskraft: företag kan reagera mer flexibelt på störningar, onboarda alternativa leverantörer och planera mer proaktivt.

Med sina användningsfall inom forskningsinitiativet Factory-X visar InstaWerk hur sådana innovativa angreppssätt kommer att se ut i framtiden. MX-Port och Manufacturing-X tillhandahåller det tekniska ramverket – interoperabilitet, datasuveränitet och säkerhet – medan InstaWerk levererar det praktiska värdet, såsom exakt realtidsprissättning, kvalitetsstyrning och automatiserad partnerhantering. För beslutsfattare inom industrin innebär detta en möjlighet att ta inköp och produktion till nästa nivå. De som tidigt anammar öppna dataekosystem kan realisera effektivitetsvinster inom sourcing och utveckling, robustare verksamhet och djupare insikter – och därmed säkra en konkurrensfördel.

Den digitala transformationen av industrin är i full gång, och dataspace som Manufacturing-X banar väg för en framtid där samarbete och dataflöde går hand i hand. Företag som aktivt bidrar till att forma denna omställning kommer att dra nytta av ökad agilitet och konkurrenskraft. Nu är rätt tidpunkt att sätta riktningen. Kontakta oss för att utforska möjligheterna för din organisation.