Våra tillverkningstjänster

Tack vare vår höga specialiseringsgrad inom CNC-bearbetning och all nödvändig efterbearbetning kan vi leverera utmärkt kvalitet, konkurrenskraftiga villkor och förstklassig logistik för dina bearbetade delar – i hela Sverige, från Stockholm och Uppsala till Göteborg, Malmö och Skåne.

CNC-Fräsning

Frästa delar tillverkas genom att material avverkas stegvis med roterande fräsverktyg som styrs med hög precision för att forma önskad geometri enligt ritning eller CAD-modell. De kännetecknas av snäva toleranser, repeterbar kvalitet och stor flexibilitet vad gäller former, material och små till medelstora serier.

CNC-Svarvning

Svarvade detaljer tillverkas genom att ett ämne roteras i en svarv medan skärverktyg formar ytor, diametrar och konturer med kontrollerade matningar. De utmärks av hög rundhets- och ytprecision samt effektiv framställning av axelsymmetriska geometrier i många olika material.

Efterbearbetning för CNC-bearbetade delar

Efterbearbetning av CNC-detaljer inkluderar värmebehandling, ytbehandling och beläggning för att förbättra egenskaper som hårdhet, slitstyrka och korrosionsskydd. Exempel är spänningsavlastning eller härdning samt anodisering, passivering eller PVD-skikt för en mer robust och definierad yta.

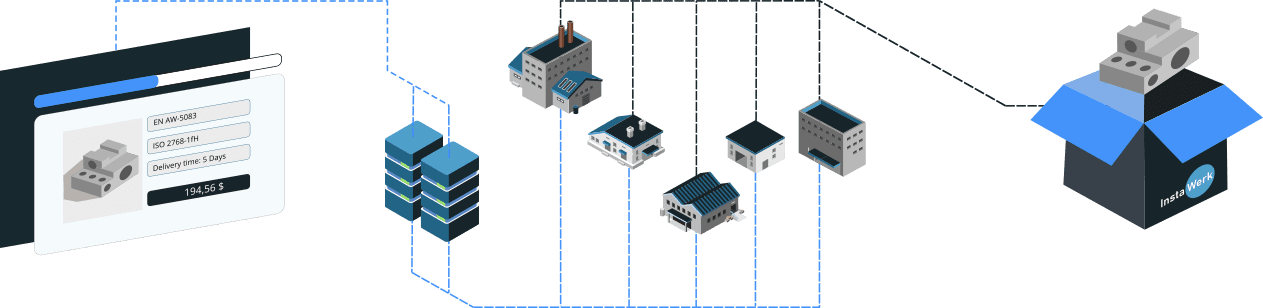

Ett förkvalificerat CNC-tillverkningsnätverk – nära till hands i Sverige

Du kan enkelt lägga din beställning via vår onlinekalkyl för svarvade eller frästa delar. Vi tar hand om kvalitet, produktionsuppföljning och logistik hela vägen fram till ditt skrivbord – oavsett om du finns i Stockholm, Göteborg, Malmö eller någon annanstans i Sverige.

Omedelbar offert

Ladda upp dina delar i vår onlinekalkyl och få en omedelbar offert på dina CNC-bearbetade delar. Dina data lagras och behandlas på ISO 27001-certifierade servrar.

Precisionstillverkning

Vår intelligenta matchningsalgoritm tilldelar dina delar till den CNC-tillverkare med högst tillgänglig kvalitet. Din data är aldrig synlig för andra tillverkare.

Expressleverans

Vi tar hand om kvalitetskontroll, frakt och tull åt dig. Du får helt enkelt perfekta CNC-komponenter – utan krångliga administrativa processer.

Skalbar CNC-tillverkning med kvalitet i fokus i Sverige

Du kan inte optimera tillverkningstriangeln tid, kostnad och kvalitet inom en och samma verkstad. Därför utnyttjar vi vårt nätverk med över 1 000 leverantörer för att säkerställa högsta tillgänglighet, attraktiva villkor och högprecisions-CNC-komponenter för dig.

Tillförlitlig tillverkningskapacitet

Genom att kontinuerligt följa upp våra leverantörers leveransprecision och kvalitet säkerställer vi ett mycket robust, tillförlitligt och högkvalitativt nätverk av CNC-tillverkare.

Från prototyper till serietillverkning

Oavsett om det gäller en enstaka detalj eller flera tusen säkerställer vi på InstaWerk hög skalbarhet, så att du tryggt och kostnadseffektivt kan köpa in dina CNC-bearbetade delar – från utveckling till marknadslansering.

Kvalitet, kvalitet, kvalitet

Vi handlar inte bara om tillgänglighet och konkurrenskraftiga offerter. Vi fokuserar på enastående kvalitet som är både lättillgänglig och prisvärd. För att uppnå detta utvecklar vi djupgående kvalitetsstandarder och processer.

Oslagbara villkor

Genom att samla beställningar till stora ordervolymer, utnyttja nätverkseffekter och effektivisera alla processer genom digitalisering erbjuder vi oslagbara villkor för dina CNC-komponenter.

Omedelbar prisåterkoppling

Varför vänta i veckor på offerter? Hos InstaWerk kan du få en omedelbar offert på CNC-tillverkning på några sekunder. Vår prissättning bygger på AI, empiriska data från tidigare projekt och tar hänsyn till det aktuella marknadsläget.

Välj den optimala lösningen.

Med ett flexibelt val av material, leveranstider och kvalitetskrav hittar du alltid rätt upplägg för ditt projekt.

Lägg till det du behöver.

Lägg till efterbearbetning, kvalitetsintyg eller expressleverans och betala bara för det du faktiskt behöver.

f.a.q.

CNC-tillverkning kan innebära komplexa frågeställningar. Eller vara helt enkel.

CNC-bearbetade delar handlar om precision. Därför har vi anpassat alla våra processer efter de högsta kvalitetsstandarderna. Vårt mål är att göra kvalitet i tysk toppklass tillgänglig på attraktiva villkor.

Hos InstaWerk står kunden i centrum – därför utformar vi våra processer med ett tydligt kundfokus. Att beställa svarvade och frästa delar från InstaWerk är enkelt, kostnadseffektivt och snabbt. Genom våra digitala processer och en hög grad av automatisering effektiviserar vi inköpsflödet och kan föra kostnadsfördelen direkt vidare till våra kunder. En viktig byggsten är vår onlinekalkyl, som du kan använda för att beräkna och beställa dina svarvade och frästa delar dygnet runt.

Komponenternas kvalitet är avgörande. Därför arbetar vi med ett slutet tillverkningsnätverk för att skydda dina data och säkerställa produktion med hög kvalitet. Genom vår unika orderkonsolidering kan vi fördela större ordervolymer till våra CNC-tillverkare och erbjuda konkurrenskraftiga priser. På så sätt kan vi kombinera låga kostnader för våra kunder med komponenter av högsta kvalitet.

Först genomgår alla tillverkningspartners en ackrediteringsprocess där vi utvärderar tillverkningskapacitet, kvalitetsprocesser och teknisk kompetens. Endast CNC-tillverkare som uppfyller våra höga kvalitetskrav tas in i nätverket.

Vi driver också ett slutet tillverkningsnätverk. Det innebär att tillverkare inte fritt kan ansluta sig och inte kan se projekt.

Med hjälp av vår dataanalys och erfarenheten från tusentals tillverkningsprojekt kan vi, baserat på nyckeltal, belöna leverantörer med hög prestation med fler uppdrag och utesluta leverantörer som presterar under genomsnittet. På så sätt höjs kvaliteten på plattformen successivt.

För att vidareutveckla våra tillverkningspartners främjar vi en kultur av öppen kommunikation, regelbundna kvalitetsrevisioner och processer för kontinuerliga förbättringar.

Vi kontrollerar dessutom alla delar i vårt interna ISO 9001-certifierade Quality Hub med Zeiss koordinatmätmaskiner (CMM).

Vi erbjuder både prototyper och seriedelar. Vår onlinekalkyl är särskilt lämpad för prototyper och mindre volymer. Där kan du använda din CAD-modell för att beräkna olika konfigurationer för dina svarvade och frästa delar och beställa direkt online.

För seriedelar med större volymer eller frästa delar i speciallegeringar är en förfrågan via kontaktformuläret däremot det bästa alternativet. Vi granskar ditt underlag och tar gärna fram en offert. Vårt ingenjörsteam hanterar även alla fördjupade frågeställningar i samband med serieförfrågningar.

I tider av ökad osäkerhet och brist i leveranskedjorna innebär tillverkning på begäran en mer flexibel, kostnadseffektiv och robust lösning än att investera i egna maskiner, underhålla dem och bygga upp personal för produktion. Dessutom ser många företag värdet i enkla, digitaliserade processer och i att kunna fokusera på kärnverksamheten i stället för att fastna i dagliga tillverkningsfrågor.

För start-ups, forskningsinstitut och andra innovationsdrivare ligger värdet med InstaWerk främst i möjligheten att snabbt, kostnadseffektivt och med högsta kvalitet beställa svarvade och frästa delar på ett smidigt sätt. Det gör att små team kan utveckla innovationer och få ut dem på marknaden snabbare.

Även större företag uppskattar InstaWerk. Utöver oslagbara villkor erbjuder vi digitala processer, snabba och okomplicerade inköpsflöden samt enastående kvalitet. Därför blir InstaWerk ett allt vanligare förstahandsval inom strategiskt inköp hos fler och fler större bolag.

Efter beställningen granskas och godkänns ditt underlag av vårt team. Därefter får du en orderbekräftelse med betalningsinformation från oss. Sedan tilldelar vår algoritm produktionsordern till ett produktionskluster, som matchas med en lämplig CNC-tillverkare. Din data är skyddad mot obehörig åtkomst och endast de som faktiskt behöver se underlaget får tillgång till det. Dina delar skickas först till oss, kontrolleras i vårt Quality Hub med Zeiss koordinatmätmaskiner (CMM), och packas därefter och skickas vidare till dig.

CNC-bearbetning som ett skalbart system

Omedelbara offerter, obegränsad kapacitet, verifierad kvalitet

InstaWerk är en komplett lösning för CNC-bearbetning – inte bara en plats för att beställa detaljer, utan ett system som kopplar samman direkt offert, tydlig DFM och pålitlig produktionsexekvering. Det samlar konstruktörer, inköp och tillverkning i ett enda strömlinjeformat arbetsflöde med transparent prissättning, ledtider och inbyggd kvalitetssäkring. Från prototyp till serie får du skalbar kapacitet, styrd leverantörsprestanda och konsekventa inspektionsstandarder i en och samma plattform.

Obegränsad kapacitet

InstaWerk ger tillgång till över 2 500 maskiner för CNC-frästa och CNC-svarvade detaljer, så att både konstruktörer och inköp får resurserna de behöver direkt. Med fler än 60 material, 40 efterbehandlingar och ett brett utbud av processer finns mycket stora möjligheter även för avancerade konstruktioner.

Beställ på några sekunder

InstaWerks direktkalkyl ger konstruktörer och inköp omedelbar och tillförlitlig insyn i pris och ledtid för CNC-bearbetade detaljer, vilket minskar fram-och-tillbaka och snabbar upp beslut från konstruktion till beställning. Samtidigt standardiseras inköpsprocessen, risken i leverantörsvalet reduceras och projekten får flyt genom snabbare godkännanden och mer strukturerade arbetsflöden.

Kvalitet i första hand

InstaWerk är ISO 9001-certifierat och har ett eget kvalitetscenter med avancerade ZEISS koordinatmätmaskiner (CMM) – varje order kvalitetskontrolleras internt före leverans. All produktion sker via förhandsauditerade leverantörer som övervakas och följs upp kontinuerligt, vilket säkerställer jämn och spårbar kvalitet från första artikel (FAI) till seriedetaljer.

Resurser om digital tillverkning

CNC-branschen utvecklas snabbt med ett konstant fokus på precision. Vi håller dig uppdaterad med de senaste nyheterna om CNC-tillverkning och InstaWerk – från Tyskland till Sverige.

Varför InstaWerk?

InstaWerk levererar kostnadsbesparingar på upp till 35% genom att kombinera konkurrenskraftig global sourcing med smart orderkonsolidering och ett exklusivt leverantörsnätverk – i praktiken ser kunder ofta omkring 19% lägre prisnivå jämfört med alternativa leverantörer för jämförbara CNC-bearbetade detaljer. Utöver styckpris ligger den största hävstången i indirekta kostnader: genom att standardisera krav, konsolidera leverantörer och effektivisera hela RFQ-till-PO-flödet kan team minska inköpsarbetet med upp till 90%. För mer avancerade upplägg kan inköpsprocessen nästan fullt ut automatiseras via en OCI API-integration, vilket minskar manuella moment och ledtider samtidigt som spårbarheten förbättras. Besparingarna sker utan avkall på kvalitet, eftersom detaljerna styrs av rigorös kvalitetskontroll med intern ZEISS CMM-mätning och ISO 9001-certifierade processer.

InstaWerk snabbar upp inköp genom att omvandla RFQ:er till omedelbara offerter och direkta beställningar, vilket eliminerar den fram-och-tillbaka som ofta bromsar upp anskaffningen av CNC-bearbetade detaljer. Konstruktörer får snabb återkoppling på genomförbarhet och tydliga priser från start, medan inköp får ett standardiserat och revisionsbart orderflöde som minskar samordningsarbete. Ledtider börjar från 3 dagar för många CNC-frästa och CNC-svarvade detaljer, vilket hjälper team att hålla både prototyper och produktionsuppskalning i fas. Vid brådskande behov kan expressleverans ordnas från 24 timmar på begäran, vilket gör sena konstruktionsändringar och kritiska reservdelar betydligt enklare att hantera.

InstaWerk säkerställer konsekvent hög kvalitet i CNC-bearbetning genom att kombinera ISO 9001-certifierade processer med rigorösa och standardiserade kvalitetsgrindar för CNC-bearbetade detaljer. Ett dedikerat internt kvalitetscenter med ZEISS CMM och annan avancerad mätutrustning möjliggör tillförlitlig verifiering av kritiska mått på CNC-frästa och CNC-svarvade detaljer, inklusive snäva toleranser och kontroll på funktionsnivå. Leveransen säkras via ett auditerat och exklusivt leverantörsnätverk, så att endast kvalificerade partners tillverkar dina CNC-detaljer enligt fastställda standarder. Kontinuerlig, databaserad uppföljning av leverantörernas prestationer ger ett extra kontrollskikt, förbättrar repeterbarheten mellan batcher och minskar risken för både konstruktörer och inköpsteam.

InstaWerk fokuserar på det som är viktigast för krävande hårdvaruteam: CNC-bearbetning – specifikt CNC-fräsning och CNC-svarvning – i stället för att sprida fokus över orelaterade processer. Specialiseringen möjliggör kommunikation på ingenjörsnivå med både konstruktion och inköp, och lika tydlig samordning med leverantörer, eftersom varje dialog tar avstamp i verkligheten för CNC-frästa och CNC-svarvade detaljer. Inom detta område får du djupgående ingenjörsstöd och praktisk processkompetens för att minska risk i kravställning, toleranskedjor och funktionskrav för CNC-bearbetade delar. Med 60+ material och 40+ efterbehandlingar är portföljen fortsatt mycket flexibel, samtidigt som den är fullt optimerad för resultat inom CNC-bearbetning.

InstaWerk bygger på mjukvara som är egenutvecklad, egenhostad och driftas i egen regi, vilket innebär att varje dataflöde i beställningsprocessen ligger under direkt kontroll – från CAD-uppladdning till leverans av CNC-frästa och CNC-svarvade detaljer. Det minskar osäkerheten kring var CAD-filer, ritningar och orderdata hanteras och ger tydligare styrning av arbetsflöden för konstruktion och inköp kopplat till CNC-bearbetade delar. Strikta mekanismer för åtkomst- och datakontroll används för att minimera exponering och säkerställa konsekvent hantering mellan projekt och intressenter. Upplägget är utformat för att möta krav enligt dataskyddslagstiftning och ge en stabil grund för företag med höga krav på konfidentialitet, regelefterlevnad eller IP-skydd.

InstaWerk stöttar CNC-bearbetningsprojekt från start till mål med interna ingenjörs- och produktionsexperter baserade i Tyskland, så att team kan specificera och köpa in CNC-bearbetade detaljer med hög säkerhet. Erfarenheten bygger på samarbete med över 2 500 kunder inom många branscher, från snabb produktutveckling till reglerade miljöer med höga krav på dokumentation. En dedikerad supportingenjör finns tillgänglig före, under och efter produktion och skapar kontinuitet genom offert, konstruktionsavstämning, leverantörskoordinering och leverans av CNC-frästa och CNC-svarvade detaljer. Resultatet är snabbare beslut, färre missförstånd och lägre projektrisk för både konstruktion och inköp.

Tillgängliga material och efterbehandlingar för onlineofferter

InstaWerk erbjuder ett brett sortiment av tekniska material som möjliggör även de mest krävande konstruktionerna – från lättviktsstrukturer och korrosionskritiska komponenter till slitutsatta detaljer och högpresterande sammanbyggnader. Utbudet gör det enklare att matcha dina CNC-bearbetade delar mot verkliga krav som hållfasthet, vikt, kemisk exponering, temperatur och långsiktig livslängd. Materialen i detta avsnitt speglar vårt aktuella standardutbud för CNC-frästa och CNC-svarvade detaljer. Behöver du ett material som inte listas här kan InstaWerk ofta ta hem det på förfrågan, så att konstruktionen ändå kan anpassas till applikationens exakta behov.

Tillgängliga material för CNC-bearbetning

Hos InstaWerk är aluminium ett självklart val för CNC-frästa och CNC-svarvade detaljer när låg vikt, korrosionsbeständighet och god kostnadseffektivitet är viktigt. Typiska användningsområden är kapslingar, fästen, strukturella delar och funktionskomponenter inom maskinteknik, fordonsindustri och elektronik. Vanliga legeringar är EN AW-6061 och EN AW-6082 – två beprövade alternativ för lättviktsdetaljer med stabil mekanisk prestanda.

AlMg1SiCu (EN AW-6061, 3.3211) är en mycket vanlig aluminiumlegering för CNC-bearbetning av fästen, kapslingar, ramar och lättviktsstrukturer – särskilt när både CNC-frästa och CNC-svarvade detaljer behöver god dimensionsstabilitet. Fördelarna är mycket god bearbetbarhet, hög hållfasthet i förhållande till vikt, korrosionsbeständighet och jämnt rena ytor vid både CNC-fräsning och CNC-svarvning. Nackdelarna är lägre hårdhet och slitstyrka än stål, begränsad lämplighet vid högtemperaturlaster samt att tunna sektioner kan börja vibrera om uppspänningen inte är tillräckligt styv.

AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) används för högpresterande CNC-bearbetade detaljer som lastkritiska fästen, precisionsinfästningar, strukturella kopplingselement och höghållfasta axlar – ofta som CNC-frästa detaljer och i vissa fall även CNC-svarvade när maximal hållfasthet i förhållande till vikt är avgörande. Fördelarna är mycket hög hållfasthet och styvhet för aluminium samt god utmattningsprestanda, vilket möjliggör lättviktskonstruktioner som annars hade krävt stål. Nackdelarna är sämre korrosionsbeständighet än 6xxx/5xxx-legeringar, begränsad svetsbarhet och högre materialkostnad – skyddande ytbehandling behövs ofta beroende på miljö.

AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) är ett standardval för bärande CNC-bearbetade detaljer som fästen, ramar, plåtar, infästningar och frästa block, särskilt när du vill kombinera styva CNC-frästa delar med robusta CNC-svarvade detaljer i samma konstruktion. Fördelarna är högre hållfasthet än många andra 6xxx-legeringar, god korrosionsbeständighet och i regel pålitlig bearbetbarhet vid både CNC-fräsning och CNC-svarvning med stabila toleranser. Nackdelarna är mindre jämn dekorativ ytfinish jämfört med 6060/6063 (mindre lämpligt för premiumanodisering) samt ökad risk för formförändring i tunna eller kraftigt lättade geometrier om restspänningar finns kvar.

AlMg0,7Si (EN AW-6063, 3.3206) väljs ofta för CNC-bearbetning av lättviktsprofiler, kåpor, täckdetaljer och funktionella kapslingar där god ytfinish är viktig för CNC-frästa och enklare CNC-svarvade detaljer. Fördelarna är mycket god korrosionsbeständighet, utmärkt anodiserbarhet för dekorativa ytor och stabilt beteende vid CNC-fräsning när skärkrafterna är måttliga. Nackdelarna är lägre hållfasthet än EN AW-6061 och högre känslighet för deformation i tunna väggar, vilket gör den mindre lämplig för tungt belastade CNC-bearbetade detaljer.

AlMg2,5 (EN AW-5052, 3.3523) används ofta för korrosionsbeständiga CNC-bearbetade detaljer som kåpor, plåtdetaljer, komponenter för marin- och kemisk miljö samt lätta fixturer – vanligtvis som CNC-frästa delar ur plåt och som enklare CNC-svarvade detaljer från stång. Viktiga fördelar är mycket hög korrosionsbeständighet (särskilt i saltvatten), god utmattningshållfasthet i sin klass och pålitliga resultat vid CNC-bearbetning när ytfinish prioriteras framför maximal hållfasthet. Nackdelarna är lägre hållfasthet och hårdhet än 6xxx-legeringar, samt ett mer ”klibbigt” skärbeteende som kan ge mer grader och beläggning på verktygseggen, vilket gör mycket skarpa kanter och höga kosmetiska krav mer utmanande.

AlCuMgPb (EN AW-2007, 3.1645) är ett klassiskt val för högprecisionsbearbetning av fästelement, kopplingar, axlar och kontaktnära komponenter, särskilt vid större volymer av CNC-svarvade detaljer med snäva toleranser. De främsta fördelarna är mycket god bearbetbarhet, utmärkt spånbrytning och hög hållfasthet, vilket möjliggör korta cykeltider och mycket jämna resultat vid CNC-svarvning. Nackdelarna är relativt svag korrosionsbeständighet och begränsad lämplighet för svetsning eller dekorativ anodisering, samt att blyinnehållet kan innebära efterlevnadsbegränsningar beroende på bransch och målmarknad.

AlCuMg1 (EN AW-2017A, 3.1325) används ofta för bärande CNC-bearbetade detaljer som fästen, strukturella kopplingselement, plåtdetaljer och precisionskomponenter när högre hållfasthet än 6xxx-aluminium krävs vid CNC-fräsning och ibland även för CNC-svarvade detaljer. Fördelarna är hög hållfasthet, god utmattningsprestanda och stabil dimensionsnoggrannhet, vilket gör materialet lämpligt för mekaniskt belastade CNC-frästa delar. Nackdelarna är sämre korrosionsbeständighet än 5xxx- och 6xxx-legeringar, och anodiseringsresultatet blir ofta mindre jämnt, så materialet är mindre lämpligt för dekorativa ytor utan extra skydd.

AlCu4Mg1 (EN AW-2024, 3.1355) är en höghållfast flygklassad aluminiumlegering som används för tungt belastade CNC-bearbetade detaljer som strukturfästen, ribbliknande komponenter, precisionsplattor och prestandakritiska kopplingar – vanligtvis som CNC-frästa och ibland även CNC-svarvade detaljer. Fördelarna är mycket hög hållfasthet i förhållande till vikt och god utmattningshållfasthet, vilket möjliggör lättviktskonstruktioner utan att behöva gå över till stål. Nackdelarna är svag korrosionsbeständighet jämfört med 6xxx/5xxx-legeringar, begränsad svetsbarhet och mindre jämn dekorativ ytfinish, vilket gör att skyddande beläggningar ofta behövs.

AlMg4,5Mn (EN AW-5083, 3.3547) används typiskt för robusta och korrosionsbeständiga CNC-bearbetade detaljer som marina och offshore-komponenter, plåtdetaljer, fästen, basdelar och tryckrelaterad hårdvara – oftast som CNC-frästa delar ur tjockplåt och ibland som CNC-svarvade detaljer från stång. Fördelarna är mycket hög korrosionsbeständighet i havsvatten, hög hållfasthet för en 5xxx-legering och mycket god seghet, vilket gör den väl lämpad för krävande miljöer vid CNC-bearbetning. Nackdelarna är ett relativt duktilt skärbeteende som kan öka gradbildning och beläggning på verktygseggen, samt att den är mindre idealisk för dekorativ anodisering jämfört med 6xxx-legeringar.

AlMg3 (EN AW-5754, 3.3535) används i stor utsträckning för korrosionsbeständiga CNC-bearbetade detaljer som plåtar, kåpor, fästen, paneler och kapslingar – särskilt inom fordonsindustri, marina tillämpningar och allmän utrustning där CNC-frästa delar dominerar och enklare CNC-svarvade detaljer kan tas fram från stång. Fördelarna är mycket god korrosionsbeständighet, bra seghet och svetsbarhet samt pålitlig prestanda i applikationer med medelhög belastning. Nackdelarna är lägre hållfasthet än många 6xxx- och 2xxx-legeringar samt ett mer duktilt, ”klibbigt” skärbeteende som kan ge mer grader och göra skarpa kanter svårare att uppnå.

AlMgSi0.5 (EN AW-6060, 3.3206) används ofta för CNC-bearbetade detaljer som lätta kapslingar, fästen, kåpor och profildelar där god ytfinish är viktig för CNC-frästa delar och okomplicerade CNC-svarvade detaljer. Fördelarna är god korrosionsbeständighet, stabilt skärbeteende och mycket bra anodiserbarhet, vilket gör materialet attraktivt för synliga CNC-bearbetade komponenter. Nackdelarna är lägre hållfasthet än EN AW-6061 och sämre lämplighet för högt belastade gränssnitt, samt att tunna väggar kan deformeras vid hård uppspänning.

Tillgängliga efterbehandlingar för CNC-bearbetade delar

InstaWerk erbjuder ett brett utbud av efterbehandlingar som gör det möjligt att realisera krävande konstruktioner som en verklig one-stop-lösning – från riktad mekanisk prestanda och slitstyrka till korrosionsskydd, rengörbarhet och spårbarhet. Genom att kombinera CNC-bearbetade detaljer med rätt finish i ett och samma arbetsflöde slipper du koordinera flera leverantörer, minskar överlämningar och håller ansvar samt kvalitetskontroll på ett ställe. Behandlingarna i detta avsnitt speglar vårt aktuella standardutbud inom värmebehandling, ytbehandling, beläggning samt märkning och rengöring. Om du behöver en efterbehandling som inte listas här kan InstaWerk ofta ordna den på förfrågan, så att detaljen ändå kan matchas mot applikationens specifika krav.

Värmebehandlingar hos InstaWerk används när CNC-bearbetade detaljer måste uppnå definierade mål för mekanisk prestanda – typiskt högre slitstyrka, bättre utmattningshållfasthet eller långsiktig dimensionsstabilitet i drift. De vanligaste alternativen är härdning, spänningsavlastningsglödgning och nitrering (gas eller plasma), valda utifrån om du behöver genomgående hållfasthet eller en härdad funktionsyta.

Exempel: 42CrMo4 (1.7227) + nitrering för långlivade axlar eller glidkontaktytor med höga slitagekrav.

Exempel: 16MnCr5 (1.7131) + härdning för drivlinekomponenter där slitstark yta och seg kärna är avgörande.

Hos InstaWerk utförs härdning genom att stålet austenitiseras, släcks och därefter anlöps för att nå en definierad hårdhets- och hållfasthetsnivå för CNC-bearbetade detaljer. Fördelen är tydligt förbättrad hållfasthet och slitstyrka, medan nackdelarna är ökad risk för sprödhet och möjlig formförändring som konstruktionen måste kunna hantera. För applikationen bör du ange målhårdhet (och om seghet eller slitage är viktigast) samt beakta kontaktspänningar, stötbelastningar och om efterbearbetade ytor är funktionskritiska.

Tillämpliga material:

- 42CrMo(S)4 – 4140 – 1.7227

- C45 – AISI 1045 – 1.0503

- 16MnCr5 – AISI 5115 – 1.7131

- X20Cr13 – AISI 420 – 1.4021

- 40CrMnNiMo8-6 – 1.2312

Spänningsavlastningsglödgning hos InstaWerk utförs genom att detaljen värms till en måttlig temperatur under omvandlingsområdet (eller under lösningsområden för icke-järnlegeringar) och hålls tillräckligt länge för att reducera restspänningar, följt av kontrollerad kylning. Fördelarna är bättre dimensionsstabilitet och minskad risk för skevning eller sprickbildning i drift, medan nackdelarna är längre ledtid och potentiellt mindre förändringar i hållfasthet beroende på legering och utgångstillstånd. Ur applikationssynpunkt är det särskilt värdefullt för stora, tunnväggiga eller kraftigt avlastade CNC-bearbetade detaljer där stabilitet är viktigare än maximal hållfasthet.

Tillämpliga material:

- EN AW-6061

- EN AW-6082

- EN AW-7075

- EN AW-2024

- 42CrMo(S)4 – 1.7227

- C45 – 1.0503

- S355J2+N – 1.0570

- 40CrMnNiMo8-6 – 1.2312

- Titan Grade 5 – 3.7165

- Koppar Cu-ETP – 2.0065

Gasnitrering hos InstaWerk är en termokemisk process där kväve diffunderar in i stålytan i en ammoniakbaserad atmosfär och bildar ett hårt ytskikt. Fördelarna är hög ythårdhet, förbättrad slitage- och utmattningsprestanda samt vanligtvis mindre formförändring än vid släckhärdning. Nackdelarna är att resultatet är starkt legeringsberoende och att processen främst förbättrar ytegenskaper snarare än genomgående hållfasthet. Ange önskat härddjup, kontaktförhållanden och om korrosionsskydd behövs.

Tillämpliga material:

- 42CrMo(S)4 – 4140 – 1.7227

- 16MnCr5 – AISI 5115 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- C45 – 1.0503

- X20Cr13 – AISI 420 – 1.4021

Plasmanitrering hos InstaWerk använder ett lågtrycks-plasma med glödurladdning för att tillföra kväve i ytan och möjliggör mycket kontrollerad skiktbildning. Fördelarna är mycket god slitstyrka, hög dimensionsstabilitet och god processtyrning. Nackdelarna är högre proceskomplexitet och att förväntningar behöver stämmas av mot legeringens beteende och den aktuella miljön. Det är ett starkt val för slitage- och utmattningsbelastade detaljer där snäv dimensionsstabilitet är viktig.

Tillämpliga material:

- 42CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (specifikationsberoende)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (specifikationsberoende)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (specifikationsberoende)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (specifikationsberoende)

Få tillgång till våra obegränsade tillverkningsresurser nu:

Omedelbar offert | ISO 9001 | Obegränsad tillverkningskapacitet | Exklusivt nätverk med hög kvalitet | Korta leveranstider