Kostnadsoptimeringsstrategier inom CNC-bearbetning baserade på design

CNC-bearbetning står för precision, kvalitet och tillförlitlighet som få andra tillverkningsprocesser. Dessa egenskaper gör CNC-bearbetade komponenter idealiska för applikationer där snäva toleranser och hög funktionalitet är avgörande. Samtidigt tenderar CNC-bearbetade komponenter att vara dyrare än komponenter av jämförbar storlek som tillverkas med andra produktionsmetoder. I denna artikel vill vi ge dig praktiska tips på hur CNC-komponenter kan designas och upphandlas kostnadseffektivt, så att även små företag, forskningsinstitutioner och startups får tillgång till avancerad CNC-teknik till attraktiva kostnader.

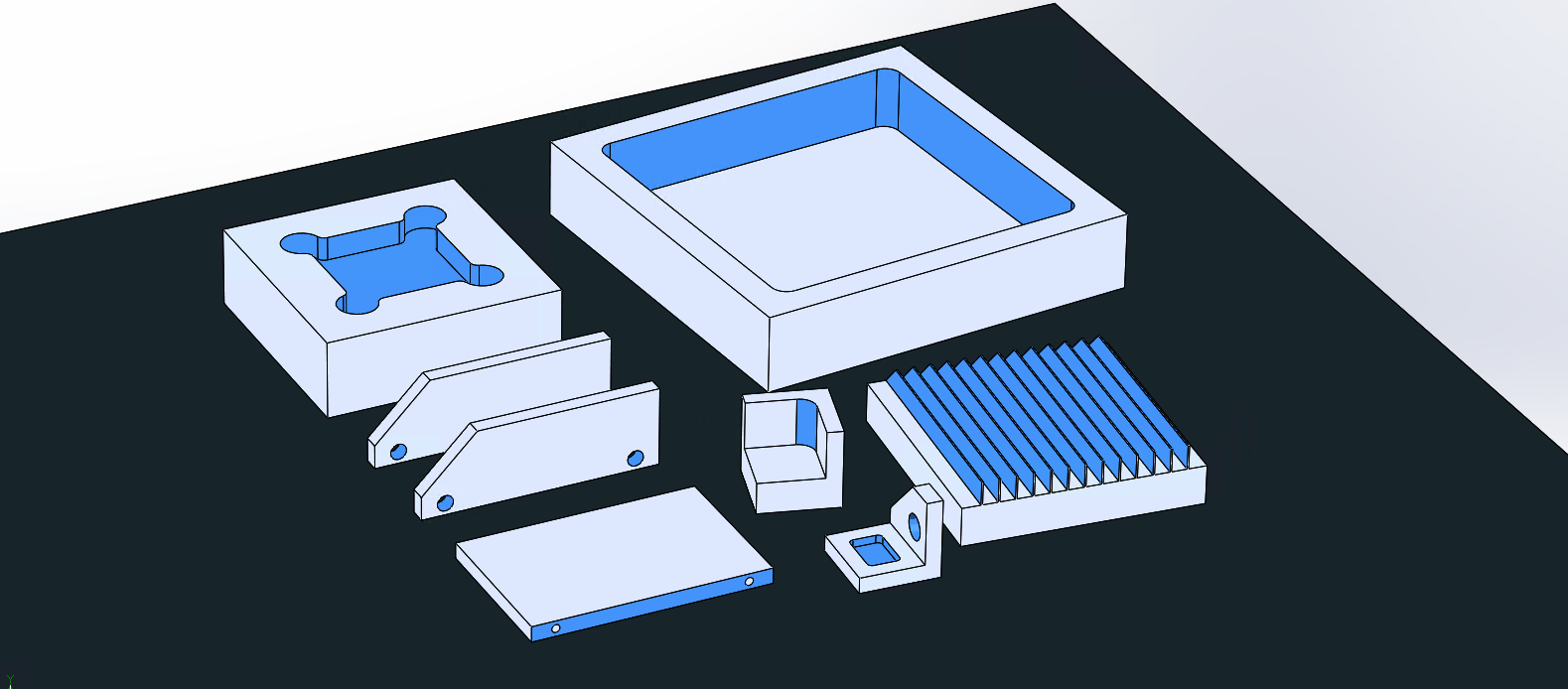

Bearbetningstiden inom CNC kan betraktas som den viktigaste kostnadsdrivande parametern och överstiger ofta materialkostnader, initiala investeringskostnader samt kostnader för yt- och värmebehandlingar. Den största kostnadsoptimeringen i CNC-tillverkningsprocessen uppnås därför genom att reducera bearbetningstiden. Den mest effektiva metoden för detta är att implementera en genomtänkt designprocess, även känd som ”design for manufacturing”. Centrala strategier för att optimera CNC-kostnader omfattar både förbättringar av den bearbetade detaljen, maskingeometri och verktygsdimensioner, samt förenkling av tillverkningen av komplexa geometrier. Senare i artikeln visar vi även hur betydande besparingar kan uppnås genom en effektiv digital inköpsstrategi.

Grundprinciper för CNC-bearbetning

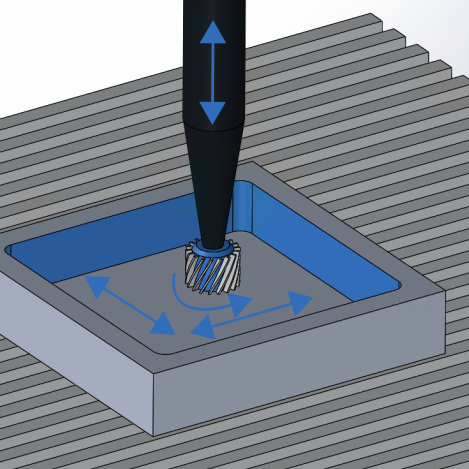

Vid fräsning eller svarvning används roterande skärverktyg för att avlägsna material från ett ämne. Den önskade geometrin skapas genom att material avverkas lager för lager. När verktyget engagerar basmaterialet bildas spån. Både arbetsstycket och verktyget kan röra sig i olika riktningar. Enkla fräsmaskiner har tre rörelseaxlar där verktyget förflyttas linjärt längs koordinaterna x, y och z. I 5-axliga fräsmaskiner kan spännbordet med komponenten och/eller verktyget dessutom tiltas runt två axlar.

Ju mer komplex komponenten är, desto fler axlar krävs för att nå alla ytor med verktyget. För att hålla tillverkningskostnaderna nere bör därför detaljen endast göras så komplex som nödvändigt och onödiga funktioner elimineras. Nedan följer några viktiga designrekommendationer.

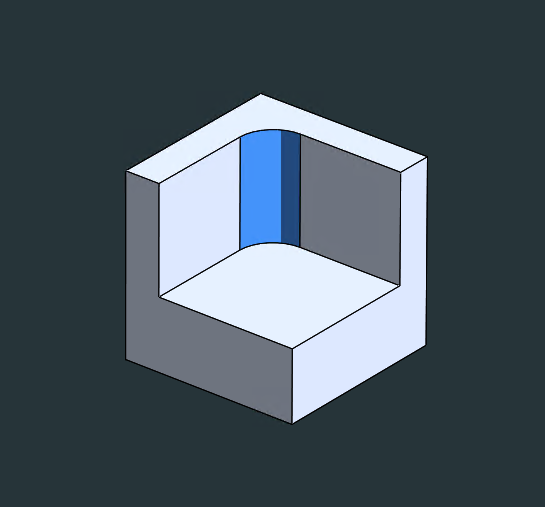

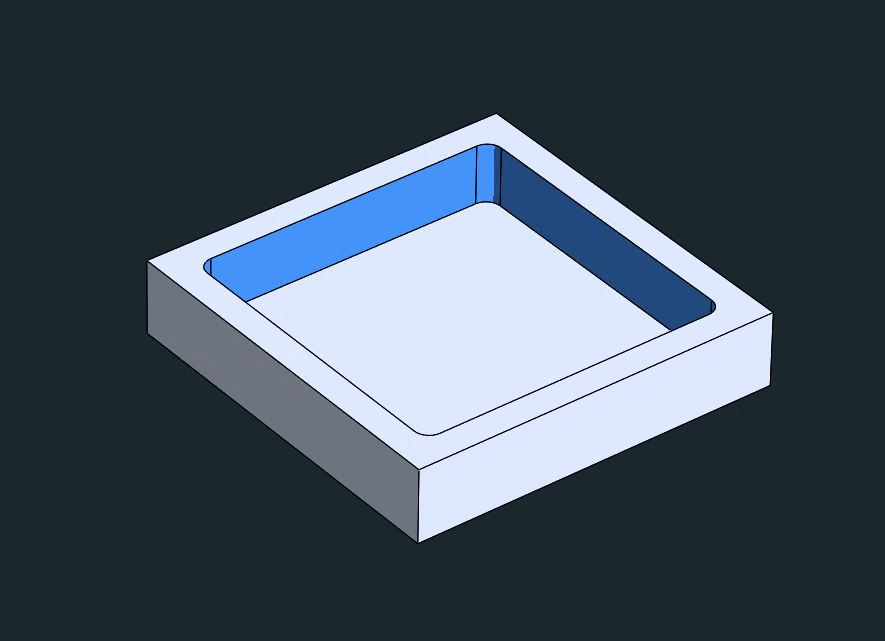

Avrundning av invändiga hörn i CNC-bearbetade detaljer

En optimal bearbetbarhet för CNC-detaljer kräver effektiv materialavverkning, vilket kan uppnås genom att öka radien i invändiga hörn så att verktyget behöver färre repetitiva körningar. Geometrier med snäva invändiga radier måste bearbetas med mindre verktyg och lägre hastigheter, vilket minskar risken för verktygsbrott men ökar bearbetningstiden. En praktisk designregel är att använda en invändig radie med ett längd-till-diameter-förhållande på 3:1.

Sammanfattningsvis kan kostnader reduceras genom att avrunda invändiga hörn:

1. Lägg till en radie på minst 1/3 av fickans djup

2. Använd samma radie på alla invändiga kanter för att undvika verktygsbyten

3. I botten av fickan bör en liten radie användas, exempelvis 0,5 mm, 1,0 mm eller ingen radie alls

Om skarpare invändiga hörn krävs, exempelvis när en rektangulär form ska passa i en ficka, kan detta uppnås genom geometrier med underfräsningar i stället för att minska radien i hörnen.

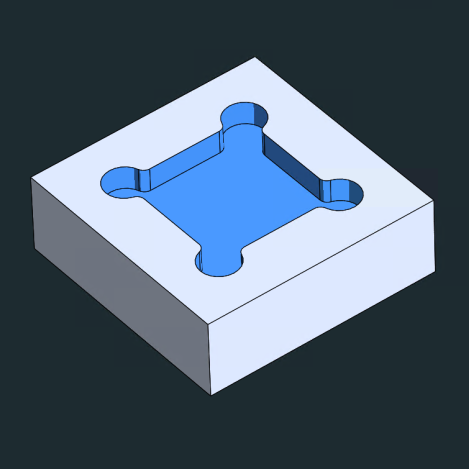

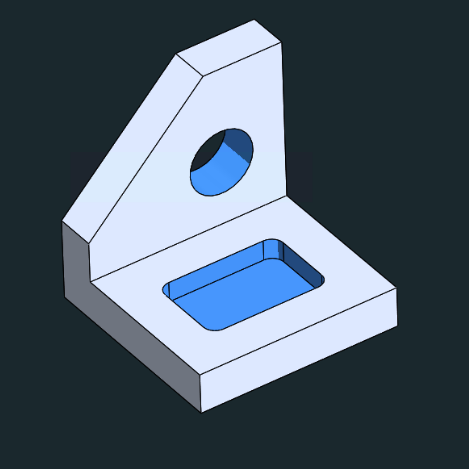

Begränsning av djupet på fickor och håligheter

Bearbetning av djupa geometrier medför höga kostnader på grund av den stora mängden material som måste avlägsnas. På grund av verktygens begränsade skärlängd är optimal skärprestanda för fickor vanligtvis vid ett djup på två till tre gånger verktygsdiametern. Exempelvis kan ett fräsverktyg med en diameter på 12,0 mm utan problem bearbeta fickor upp till cirka 25,0 mm djup. Djupare fickor är möjliga men kräver specialverktyg eller lägre matningshastigheter, vilket ökar kostnaden.

Därför är det optimalt att begränsa fickdjupet till maximalt fyra gånger den största dimensionen i XY-planet. Metoder som stegvis nedmatning med mindre verktyg, trådgnistning eller brotschning kan användas för mycket djupa fickor, men innebär högre kostnader.

Begränsning av gänglängder

Ur konstruktionssynpunkt bör gänglängden inte överstiga 1,5 gånger gänghålets diameter. Längre gängor bidrar inte till ökad hållfasthet men ökar bearbetningskostnaden. För blinda gängade hål bör dock ett obearbetat djup motsvarande minst halva diametern lämnas i botten.

Användning av standardiserade hålstorlekar och optimerad håldesign

Standardborrar möjliggör exakt och kostnadseffektiv hålbearbetning. Icke-standardiserade hålstorlekar ökar kostnaderna genom längre bearbetningstider. Genomgående hål är billigare att bearbeta än blinda hål och bör därför prioriteras i designfasen. Håldjupet bör begränsas till fyra gånger diametern, eftersom djupare hål kräver avsevärt längre bearbetningstid. Rekommenderat är att använda diametersteg om 0,1 mm upp till 10,0 mm och 0,5 mm för större diametrar.

Parametrisk optimering av gängade hål vid bearbetning

Håldjup och gängdimension är de viktigaste parametrarna vid optimering av gängade hål. En gänglängd på maximalt tre gånger håldiametern är optimal. Djupare gängor ökar risken för verktygsbrott och förlänger bearbetningstiden. Standardiserade gängtappar är lättillgängliga och reducerar kostnaderna. Mycket små gängtappar bör undvikas eftersom de ofta kräver manuell gängning, vilket ökar både tid och risk för brott.

Specificering av nödvändiga toleranser på bearbetningsbara komponenter

Snäva toleranser är en av de främsta orsakerna till höga bearbetningskostnader. Toleranser bör därför endast specificeras där de är funktionellt nödvändiga. Om inga särskilda toleranser anges i ritningar bör standardtoleranser användas, vilka är tillräckliga för de flesta icke-kritiska geometriska funktioner.

Kostnader kan även reduceras genom att använda en gemensam referenspunkt för alla toleranssatta mått. Geometrisk dimensionering och toleranssättning (GD&T) bör användas med försiktighet, då dessa krav är starka kostnadsdrivare.

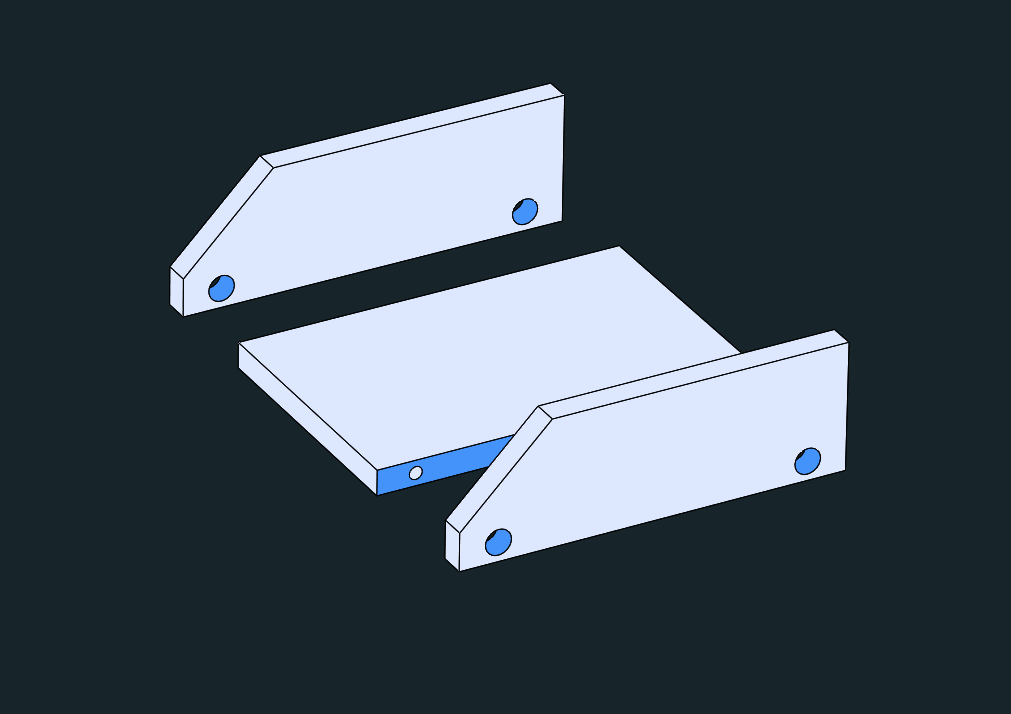

Minimering av antal uppspänningar och bearbetningssteg

Idealet är att designa komponenter som kan bearbetas med så få operationer som möjligt i en enda uppspänning. Exempelvis kräver en detalj med blinda hål på båda sidor två uppspänningar, vilket ökar kostnaderna genom extra arbete eller fler maskinaxlar.

Komplexa geometrier kräver ofta fleraxliga CNC-system, vilket driver upp kostnaderna. Att dela upp komplexa detaljer i flera enklare komponenter som sedan sammanfogas genom bultning eller svetsning kan därför vara mycket kostnadseffektivt.

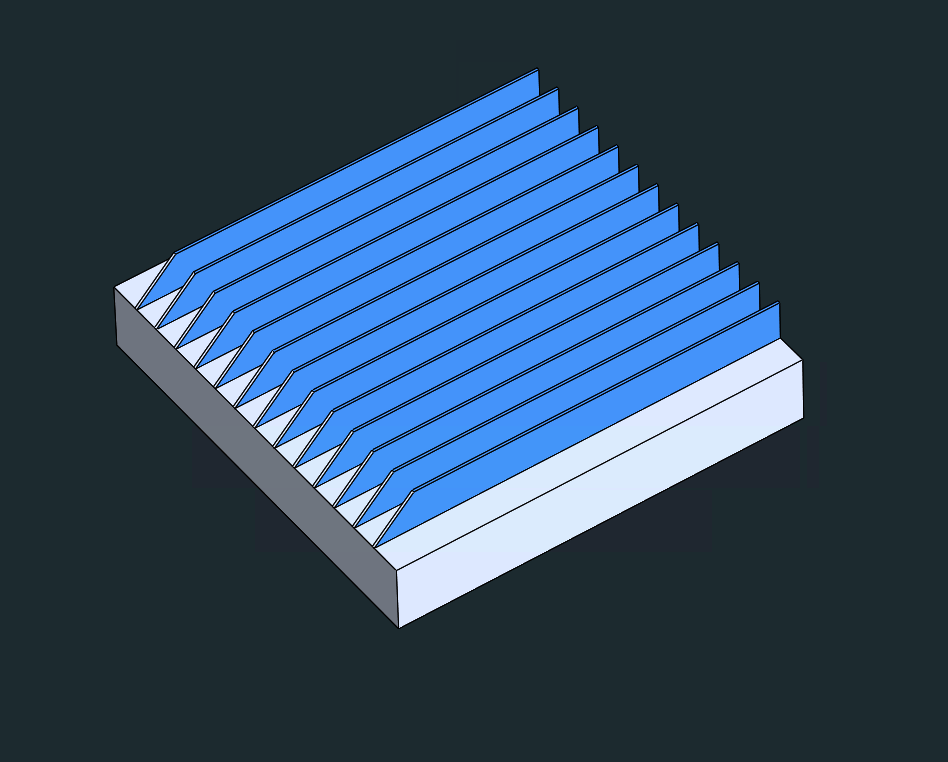

Undvik små detaljer med höga slankhetsförhållanden

Små geometriska detaljer med högt höjd-till-bredd-förhållande är mer benägna att vibrera under bearbetning, vilket försämrar noggrannheten. Förstärkande strukturer eller integrering i andra väggar kan öka styvheten.

Lägre CNC-kostnader uppnås genom att hålla ett maximalt höjd-till-tjocklek-förhållande på 5:1. Större förhållanden leder ofta till sämre ytfinish och vibrationer. Korta och tjocka väggar ökar styvheten och möjliggör snabbare bearbetning.

Tillägg av stödjande geometriska element såsom ribbor eller krökta väggar kan förstärka tunna strukturer och tillåta ytterligare reducerad väggtjocklek. I vissa fall kan höjd-till-längd-förhållanden upp till 25:1 accepteras utan betydande kostnadsökning.

Undvik tunna väggar i CNC-frästa detaljer

Vid CNC-bearbetning kan tunna väggar deformeras på grund av vibrationer, vilket gör det svårt att hålla toleranser och ökar kostnaderna. En minsta väggtjocklek på 1 mm rekommenderas. Vid ännu tunnare geometrier kan EDM-processer användas, vilket dock ökar kostnaden.

Design av CNC-bearbetade komponenter fokuserar ofta på låg vikt och hög prestanda, särskilt inom flyg- och rymdindustrin. Tunna väggar är viktiga för lättviktskonstruktioner, men tillverkningsbegränsningar och kostnadsaspekter måste alltid beaktas.

Beakta ämnets startdimensioner

Ämnets totala dimensioner påverkar bearbetningskostnaden. Rekommenderat är att startämnet är minst 3,0 mm större än slutmåtten för att säkerställa noggrann bearbetning.

Genom att anpassa slutmåtten till tillgängliga standardämnen kan betydande materialbesparingar uppnås och bearbetbarheten förbättras.

Borttagning av text och märkning på bearbetningsbara detaljer

Text och märkningar på komponentytor ökar bearbetningskostnaderna. Alternativt kan märkning göras genom screentryck, målning eller lasergravyr. För god läsbarhet rekommenderas minst 20 punkters Serif- eller Arial-typsnitt.

Reglering av ytbehandling på flera ytor

En enhetlig ytbehandling rekommenderas för att minska kostnader och förenkla processflödet. Kombinationer av olika ytbehandlingar på samma detalj ökar komplexiteten och kostnaden.

Förenkla komplexa geometrier till bearbetningsbara komponenter

Komplexa geometrier kan i många fall delas upp i flera enklare komponenter som sedan monteras till en komplett enhet. Detta minskar bearbetningstiden och de totala kostnaderna, särskilt för detaljer med djupa fickor.

Integrering av fasningar och radier i CNC-bearbetade detaljer

Fasningar och radier ökar både bearbetningstid och kostnad men förbättrar hållfasthet och säkerhet. Radier ger bättre spänningsfördelning, medan fasningar ofta används vid vinklade kanter.

Båda förbättrar även estetiken och säkerheten hos detaljer som hanteras manuellt. Valet bör baseras på funktion, hållbarhet och kostnad.

Kostnadsreducering av CNC-bearbetade delar genom digitala inköpsplattformar

I B2B-inköp påverkas priset både av produktens egenskaper och tillgången till leverantörer. Optimerad design skapar grunden för kostnadseffektiv tillverkning.

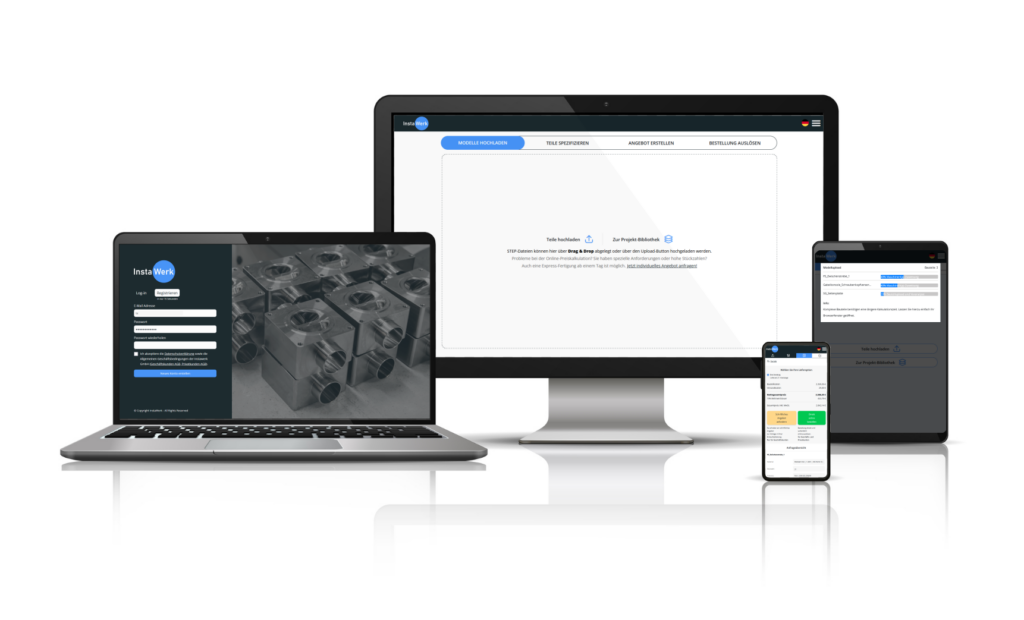

Digitala plattformar förenklar inköpsprocessen genom att samla offerter, leverantörer och kvalitetssäkring i ett system.

Med InstaWerk kan CAD-filer laddas upp direkt för att få en omedelbar offert. Ett brett urval av material, toleranser och ytbehandlingar finns tillgängliga.

InstaWerk driver ett exklusivt nätverk av CNC-tillverkare och möjliggör konkurrenskraftiga villkor genom samordning av volymer. Kvalitet och sekretess prioriteras alltid.

Bäst av allt: processen är enkel, kostnadsfri och helt utan förpliktelser via vår onlinekalkylator för svarvade och frästa delar. Börja beställa med InstaWerk idag.