Nos services de fabrication CNC

Grâce à notre haut niveau de spécialisation en usinage CNC et à toutes les opérations de post-traitement nécessaires, nous pouvons offrir une qualité d’excellence, des conditions particulièrement avantageuses et une logistique de premier ordre pour vos pièces usinées.

Fraisage CNC

Tournage CNC

Post-traitement

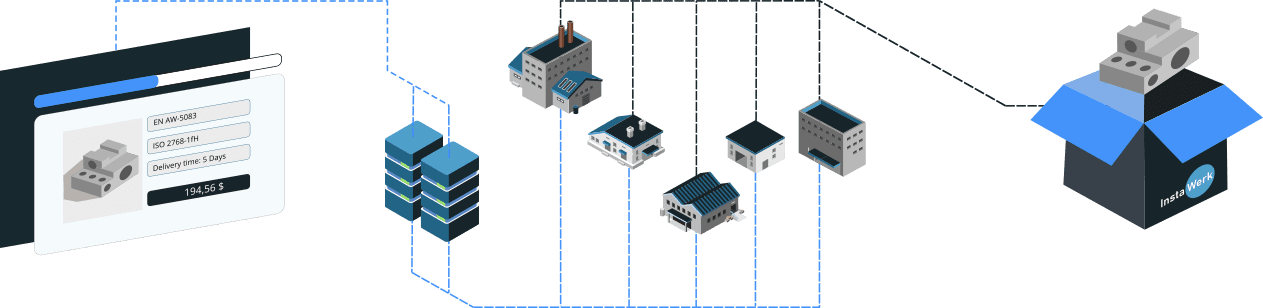

Un réseau de fabrication CNC préqualifiéà portée de main

Vous pouvez passer commande facilement via notre calcul en ligne pour des pièces tournées ou fraisées. Nous nous occupons de la qualité, du suivi de production et de la logistique, jusqu’à votre bureau.

Devis instantané

Téléchargez vos pièces dans notre calculateur en ligne et obtenez un devis instantané pour vos pièces usinées CNC. Vos données sont stockées et traitées sur des serveurs certifiés ISO 27001.

Fabrication de précision

Notre algorithme de mise en relation intelligent attribue vos pièces au fabricant CNC offrant la meilleure qualité disponible. Vos données ne sont jamais visibles par d’autres fabricants.

Livraison express

Nous nous chargeons pour vous du contrôle qualité, de l’expédition et des formalités douanières. Vous recevez simplement des composants CNC parfaits – sans démarches administratives fastidieuses.

Une fabrication CNC évolutive, avec la qualité au cœur des priorités

Vous ne pouvez pas optimiser le triangle délai, coût et qualité au sein d’un seul atelier de fabrication. C’est pourquoi nous mobilisons notre réseau de plus de 1.000 fournisseurs afin de vous garantir une disponibilité maximale, des conditions attractives et des composants CNC de haute précision en France – de Paris et l’Île-de-France à Lyon, Toulouse, Nantes, Lille et Marseille.

Des capacités de production fiables

En suivant en continu la fiabilité et la qualité de nos fournisseurs, nous garantissons un réseau de fabricants CNC extrêmement robuste, fiable et de haut niveau.

Du prototypage à la production en série

Qu’il s’agisse d’une seule pièce ou de plusieurs milliers, InstaWerk garantit une forte scalabilité afin que vous puissiez vous approvisionner en pièces usinées CNC de manière fiable et rentable, du développement jusqu’à la mise sur le marché.

Qualité, qualité, qualité

Nous ne misons pas uniquement sur l’accessibilité et des offres compétitives. Notre priorité, c’est une qualité d’exception, à la fois accessible et abordable. Pour y parvenir, nous développons des standards qualité exigeants et des processus approfondis.

Des conditions imbattables

En regroupant les commandes en volumes importants, en exploitant les effets de réseau et en rationalisant l’ensemble des processus grâce à la digitalisation, nous proposons des conditions imbattables pour vos composants CNC.

Retour de prix instantané

Pourquoi attendre des semaines pour obtenir des devis ? Avec InstaWerk, vous recevez votre devis instantané pour la fabrication CNC en quelques secondes. Notre tarification s’appuie sur l’IA, des données empiriques issues de projets précédents et tient compte des conditions actuelles du marché.

Choisissez la configuration idéale.

Grâce au choix flexible des matériaux, des délais de livraison et des exigences qualité, vous trouverez toujours la configuration adaptée à votre projet.

Ajoutez ce dont vous avez besoin.

Ajoutez des post-traitements, des certificats qualité ou une livraison express, et ne payez que ce dont vous avez réellement besoin.

f.a.q.

La fabrication CNC peut soulever des questions complexes. Ou être très simple.

Les pièces usinées CNC sont avant tout une question de précision. C’est pourquoi nous avons aligné tous nos processus sur les standards qualité les plus élevés. Notre objectif est de rendre une qualité de niveau allemand accessible à des conditions attractives en France – que vous soyez en Île-de-France, en Auvergne-Rhône-Alpes, en Occitanie, dans les Hauts-de-France ou en PACA.

Chez InstaWerk, le client passe avant tout – c’est pourquoi nous concevons nos processus avec une orientation client claire. Commander des pièces tournées et fraisées via InstaWerk est simple, rentable et rapide. Grâce à nos processus digitaux et à un haut niveau d’automatisation, nous rationalisons les flux de commande et pouvons répercuter directement l’avantage de coût à nos clients. Un élément clé est notre calcul en ligne, qui vous permet de chiffrer et de commander vos pièces tournées et fraisées 24 h/24.

La qualité des composants est déterminante. C’est pourquoi nous opérons avec un réseau de fabrication fermé, afin de protéger vos données et d’assurer une production de haute qualité. Grâce à notre regroupement de commandes unique, nous pouvons attribuer des volumes plus importants à nos fabricants CNC et obtenir des prix compétitifs. De cette façon, nous concilions des coûts bas pour nos clients avec des composants de la plus haute qualité.

Tout d’abord, tous les partenaires de fabrication passent par un processus d’accréditation au cours duquel nous évaluons les capacités de production, les processus qualité et les compétences techniques. Seuls les fabricants CNC répondant à nos exigences élevées sont admis dans le réseau.

Nous opérons également un réseau de fabrication fermé. Cela signifie que les fabricants ne peuvent pas rejoindre librement le réseau et ne peuvent pas consulter les projets.

Grâce à nos capacités d’analyse de données et à l’expérience acquise sur des milliers de projets, nous pouvons, via des indicateurs de performance, attribuer davantage de commandes aux meilleurs acteurs et exclure du réseau ceux dont la performance est insuffisante. Ainsi, la qualité de la plateforme s’améliore progressivement.

Pour faire progresser nos partenaires de fabrication, nous encourageons une culture de communication ouverte, des audits qualité réguliers et des processus d’amélioration continue.

Nous fournissons aussi bien des prototypes que des pièces de série. Le calcul en ligne est particulièrement adapté aux prototypes et aux petites quantités. Vous pouvez y utiliser votre modèle CAO pour chiffrer différentes configurations de vos pièces tournées et fraisées, puis commander directement en ligne.

Pour les pièces de série en volumes plus importants, ou les pièces fraisées dans des alliages spéciaux, la demande via le formulaire de contact est en revanche la meilleure option. Nous analysons vos données et vous proposons volontiers une offre. Notre équipe d’ingénierie traite également toutes les questions techniques approfondies liées aux demandes de série.

Dans un contexte d’incertitude croissante et de tensions sur les approvisionnements, les services de fabrication à la demande offrent une alternative plus flexible, plus rentable et plus résiliente que l’achat de machines, leur maintenance et le recrutement de personnel dédié à la production. De plus, de nombreuses entreprises reconnaissent la valeur de processus simples et digitalisés, ainsi que la possibilité de se concentrer sur leur cœur de métier plutôt que de gérer au quotidien des sujets de production, partout en France – de Paris et l’Île-de-France à Lyon, Grenoble, Toulouse, Lille, Nantes ou Marseille.

Pour les start-ups, les instituts de recherche et d’autres moteurs de l’innovation, la valeur d’InstaWerk réside principalement dans la possibilité de commander facilement des pièces tournées et fraisées rapides, économiques et de la plus haute qualité. Cela permet à de petites équipes de développer des innovations et de les mettre sur le marché plus vite, y compris au sein des écosystèmes French Tech et des pôles industriels en Auvergne-Rhône-Alpes, Occitanie ou Hauts-de-France.

Les grands groupes apprécient également InstaWerk. En plus de conditions imbattables, nous proposons des processus digitaux, des solutions d’approvisionnement rapides et sans friction, ainsi qu’une qualité remarquable. InstaWerk devient ainsi une solution de plus en plus privilégiée dans les achats stratégiques de nombreuses grandes entreprises en France.

Après la commande, vos données sont examinées et validées par notre équipe. Vous recevez ensuite une confirmation de commande avec les informations de paiement. Notre algorithme affecte alors l’ordre de fabrication à un lot de production, qui est attribué à un fabricant CNC approprié. Vos données restent protégées contre tout accès non autorisé et seules les personnes qui en ont réellement besoin y ont accès.

L’usinage CNC en tant que système évolutif

Devis instantanés, capacité illimitée, qualité vérifiée

InstaWerk est une solution complète d’usinage CNC: il ne s’agit pas seulement d’un site où commander des pièces, mais d’un système qui combine devis instantanés, clarté DFM et exécution fiable de la production. Il rassemble les ingénieurs, les acheteurs et les fabricants au sein d’un flux de travail rationalisé, avec une tarification transparente, des délais de livraison et une assurance qualité intégrés. Du prototype à la série, vous bénéficiez d’une capacité évolutive, d’une performance contrôlée des fournisseurs et de normes d’inspection cohérentes sur une seule et même plateforme.

Capacité

illimitée

InstaWerk donne accès à plus de 2 500 machines pour les pièces fraisées et tournées CNC, offrant ainsi aux ingénieurs et aux spécialistes des achats toutes les ressources dont ils ont besoin instantanément. Avec plus de 60 matériaux, 40 traitements postérieurs et une grande variété de processus, les possibilités sont infinies pour les conceptions les plus avancées.

Commandé en quelques secondes

Le devis instantané d’InstaWerk offre aux ingénieurs et aux spécialistes des achats une visibilité immédiate et fiable sur les prix et les délais de livraison des pièces usinées par CNC, éliminant ainsi les allers-retours et accélérant les décisions de conception sur commande. Il standardise les achats, réduisant ainsi les risques liés à l’approvisionnement tout en permettant aux projets d’avancer grâce à des approbations plus rapides et des flux de travail plus clairs.

Expédition

express

InstaWerk est certifié ISO 9001 et dispose d’un centre de contrôle qualité interne équipé de machines à mesurer tridimensionnelles ZEISS haut de gamme. Chaque commande est vérifiée en interne avant expédition. Toute la production est réalisée par des fournisseurs pré-audités qui font l’objet d’une surveillance continue, garantissant ainsi une qualité constante et traçable, du premier article aux pièces de série.

Matériaux disponibles et traitements postérieurs pour devis en ligne

InstaWerk propose une large gamme de matériaux d’ingénierie qui permettent de réaliser les conceptions les plus exigeantes, qu’il s’agisse de structures légères, de composants soumis à la corrosion, de pièces soumises à l’usure ou d’assemblages haute performance. Cette gamme vous aide à adapter vos pièces usinées par CNC aux exigences du monde réel, telles que la résistance, le poids, l’exposition aux produits chimiques, la température et la durabilité à long terme. Les matériaux répertoriés dans cette section reflètent notre offre standard actuelle pour les pièces fraisées CNC et les pièces tournées CNC. Si vous avez besoin d’un matériau qui ne figure pas ici, InstaWerk peut généralement se le procurer sur demande individuelle, afin que vous puissiez toujours adapter votre conception aux besoins précis de l’application.

Matériaux disponibles pour l’usinage CNC

Chez InstaWerk, l’aluminium est le matériau de choix pour les pièces fraisées et tournées par CNC lorsque la légèreté, la résistance à la corrosion et un bon rapport qualité-prix sont importants. Les applications typiques comprennent les boîtiers, les supports, les pièces structurelles et les composants fonctionnels dans les domaines de la machinerie, de l’automobile et de l’électronique. Les alliages couramment utilisés sont l’EN AW-6061 et l’EN AW-6082, deux options fiables pour les pièces usinées par CNC légères et offrant de solides performances mécaniques.

L’AlMg1SiCu (EN AW-6061, 3.3211) est un aluminium largement utilisé pour l’usinage CNC de supports, boîtiers, cadres et composants structurels légers, en particulier lorsque les pièces fraisées et tournées CNC doivent présenter une bonne stabilité dimensionnelle. Ses avantages comprennent une très bonne usinabilité, un rapport résistance/poids élevé, une bonne résistance à la corrosion et des finitions de surface toujours propres dans le fraisage et le tournage CNC. Ses inconvénients sont une dureté et une résistance à l’usure inférieures à celles des aciers, une aptitude limitée aux charges à haute température et une tendance des sections minces à vibrer si l’installation n’est pas rigide.

L’AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) est utilisé pour les pièces usinées CNC haute performance telles que les supports soumis à des charges importantes, les fixations de précision, les connecteurs structurels et les arbres à haute résistance, souvent sous forme de pièces fraisées CNC avec parfois des pièces tournées CNC où le rapport résistance/poids maximal est important. Les avantages sont une résistance et une rigidité très élevées pour l’aluminium, ainsi qu’une bonne résistance à la fatigue, ce qui permet des conceptions légères qui, autrement, nécessiteraient de l’acier. Les inconvénients sont une résistance à la corrosion plus faible que les alliages 6xxx/5xxx, une soudabilité limitée et un coût des matériaux plus élevé ; une finition protectrice est souvent nécessaire en fonction de l’environnement.

L’AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) est un choix standard pour les pièces structurelles usinées par CNC telles que les supports, les cadres, les plaques, les fixations et les blocs usinés, en particulier lorsque vous avez besoin de pièces rigides fraisées par CNC et de pièces solides tournées par CNC dans une même construction. Ses avantages comprennent une résistance supérieure à celle de nombreux alliages 6xxx, une bonne résistance à la corrosion et une usinabilité généralement fiable pour le fraisage et le tournage CNC avec des tolérances stables. Ses inconvénients sont une qualité de surface décorative moins constante par rapport au 6060/6063 (ce qui n’est pas idéal pour les finitions anodisées haut de gamme) et un risque plus élevé de déformation sur les géométries minces ou fortement soulagées en présence de contraintes résiduelles.

L’AlMg0,7Si (EN AW-6063, 3.3206) est souvent choisi pour l’usinage CNC de profilés légers, de couvercles, de pièces de finition et de boîtiers fonctionnels où une bonne qualité de surface est importante pour les pièces fraisées CNC et les pièces tournées CNC simples. Ses avantages comprennent une excellente résistance à la corrosion, une très bonne réponse à l’anodisation pour les finitions décoratives et un comportement stable lors du fraisage CNC lorsque les charges de coupe sont modérées. Ses inconvénients sont une résistance inférieure à celle de l’EN AW-6061 et une plus grande sensibilité à la déformation sur les parois minces, ce qui le rend moins idéal pour les pièces usinées CNC soumises à des charges élevées.

L’AlMg2,5 (EN AW-5052, 3.3523) est couramment utilisé pour les pièces usinées CNC résistantes à la corrosion telles que les couvercles, les plaques, les composants marins et chimiques, et les fixations légères. Il est généralement produit sous forme de pièces fraisées CNC à partir de plaques et de pièces tournées CNC plus simples à partir de barres. Ses principaux avantages sont une excellente résistance à la corrosion (en particulier dans l’eau salée), une bonne résistance à la fatigue pour sa catégorie et des résultats fiables dans l’usinage CNC lorsque la finition de surface est prioritaire par rapport à la résistance maximale. Ses inconvénients sont une résistance et une dureté inférieures à celles des alliages 6xxx, ainsi qu’un comportement de coupe plus « collant » qui peut augmenter les bavures et les arêtes de coupe, rendant les arêtes très nettes et les exigences esthétiques strictes plus difficiles à satisfaire.

L’AlCuMgPb (EN AW-2007, 3.1645) est un choix classique pour l’usinage CNC de haute précision des fixations, raccords, arbres et composants de type connecteur, en particulier lors de la production de grandes quantités de pièces tournées CNC avec des tolérances serrées. Ses principaux avantages sont une usinabilité exceptionnelle, une excellente rupture des copeaux et une résistance élevée, ce qui permet des temps de cycle rapides et des pièces usinées CNC très homogènes dans le tournage CNC. Ses inconvénients sont une résistance à la corrosion relativement faible et une aptitude limitée au soudage ou à l’anodisation décorative. De plus, sa teneur en plomb peut entraîner des restrictions de conformité selon le secteur d’activité et le marché de destination.

L’AlCuMg1 (EN AW-2017A, 3.1325) est fréquemment utilisé pour les pièces usinées CNC soumises à des charges, telles que les supports, les connecteurs structurels, les plaques et les composants de précision, qui nécessitent une résistance supérieure à celle de l’aluminium 6xxx dans le fraisage CNC et, parfois, dans le tournage CNC. Ses avantages comprennent une résistance élevée, une bonne résistance à la fatigue et une stabilité dimensionnelle fiable, ce qui le rend adapté aux pièces fraisées CNC soumises à des contraintes mécaniques. Ses inconvénients sont une résistance à la corrosion réduite par rapport aux alliages 5xxx et 6xxx, et une qualité d’anodisation généralement moins uniforme, ce qui le rend peu adapté aux surfaces décoratives sans protection supplémentaire.

L’AlCu4Mg1 (EN AW-2024, 3.1355) est un aluminium de qualité aérospatiale à haute résistance utilisé pour les pièces usinées CNC soumises à de fortes charges, telles que les supports structurels, les composants en forme de nervures, les plaques de précision et les raccords critiques pour les performances. Il est généralement produit sous forme de pièces fraisées CNC et parfois sous forme de pièces tournées CNC. Ses avantages sont un excellent rapport résistance/poids et une grande résistance à la fatigue, ce qui permet de concevoir des structures légères sans avoir recours à l’acier. Ses inconvénients sont une faible résistance à la corrosion par rapport aux alliages 6xxx/5xxx, une soudabilité limitée et une finition décorative moins uniforme, ce qui nécessite souvent l’application de revêtements protecteurs.

L’AlMg4,5Mn (EN AW-5083, 3.3547) est généralement utilisé pour les pièces usinées CNC robustes et résistantes à la corrosion, telles que les composants marins et offshore, les plaques, les supports, les pièces de base et les pièces soumises à la pression. Il est le plus souvent produit sous forme de pièces fraisées CNC à partir de plaques épaisses et, parfois, sous forme de pièces tournées CNC à partir de barres. Ses avantages comprennent une excellente résistance à la corrosion par l’eau de mer, une résistance élevée pour un alliage 5xxx et une très bonne ténacité, ce qui en fait un choix idéal pour les environnements exigeants dans l’usinage CNC. Ses inconvénients sont un comportement de coupe relativement ductile qui peut favoriser la formation de bavures et d’arêtes rapportées, et le fait qu’il ne soit pas idéal pour l’anodisation décorative par rapport aux alliages 6xxx.

L’AlMg3 (EN AW-5754, 3.3535) est largement utilisé pour les pièces usinées CNC résistantes à la corrosion telles que les plaques, les couvercles, les supports, les panneaux et les boîtiers, en particulier dans l’automobile, la marine et les équipements généraux où les pièces fraisées CNC dominent et où des pièces tournées CNC plus simples peuvent être réalisées à partir de barres. Ses avantages comprennent une excellente résistance à la corrosion, une bonne ténacité et une bonne soudabilité, ainsi que des performances fiables pour les applications à charge moyenne. Ses inconvénients sont une résistance inférieure à celle de nombreux alliages 6xxx/2xxx et un comportement de coupe plus ductile et « collant » qui peut augmenter les bavures et rendre les bords nets plus difficiles à obtenir.

L’AlMgSi0,5 (EN AW-6060, 3.3206) est couramment utilisé pour les pièces usinées par CNC telles que les boîtiers légers, les supports, les couvercles et les composants profilés, où une bonne finition de surface est importante pour les pièces fraisées par CNC et les pièces tournées par CNC simples. Ses avantages comprennent une bonne résistance à la corrosion, un comportement d’usinage stable et une excellente réponse à l’anodisation, ce qui le rend attrayant pour les pièces usinées CNC visibles. Ses inconvénients sont une résistance inférieure à celle de l’EN AW-6061 et une aptitude réduite pour les interfaces fortement sollicitées, sans compter que les parois minces peuvent se déformer en cas de serrage agressif.

Traitements post-usinage disponibles pour les pièces usinées par CNC

InstaWerk propose une large gamme de traitements postérieurs qui vous permettent de réaliser des conceptions exigeantes en tant que véritable solution tout-en-un, allant des performances mécaniques ciblées et de la résistance à l’usure à la protection contre la corrosion, la facilité de nettoyage et la traçabilité. En combinant des pièces usinées par CNC avec les options de finition appropriées dans un seul flux de travail, vous évitez de coordonner plusieurs fournisseurs, réduisez les transferts et conservez la responsabilité et le contrôle qualité en un seul endroit. Les traitements répertoriés dans cette section reflètent notre offre standard actuelle en matière de traitements thermiques, de traitements de surface, de revêtements et d’étapes de marquage ou de nettoyage. Si vous avez besoin d’un post-traitement qui ne figure pas ici, InstaWerk peut généralement vous le fournir sur demande individuelle, afin que votre pièce puisse toujours répondre aux exigences exactes de l’application.

Les traitements thermiques chez InstaWerk sont appliqués lorsque les pièces usinées par CNC doivent atteindre des objectifs de performance mécanique définis, généralement une résistance à l’usure, une résistance à la fatigue ou une stabilité dimensionnelle à long terme en service plus élevées. Les options les plus courantes sont la trempe, le recuit de détente et la nitruration (au gaz ou au plasma), sélectionnées en fonction de vos besoins en matière de résistance globale ou de surface fonctionnelle durcie.

Exemple : 42CrMo4 (1.7227) + nitruration pour les arbres à longue durée de vie ou les surfaces de contact coulissantes soumises à une forte usure.

Exemple : 16MnCr5 (1.7131) + trempe pour les composants de type transmission où une surface durable et un noyau robuste sont importants.

Le durcissement est obtenu par austénitisation de l’acier, trempe, puis revenu afin d’atteindre un niveau de dureté et de résistance défini pour les pièces usinées par CNC. L’avantage est une résistance et une résistance à l’usure nettement améliorées, l’inconvénient est un risque accru de fragilité et une distorsion potentielle qui doivent être tolérés dans la conception. En termes d’application, définissez la dureté cible (et si la ténacité ou l’usure est la priorité), et tenez compte des contraintes de contact, des charges de choc et du fait que les surfaces de finition post-traitement sont essentielles au fonctionnement.

Matériaux applicables :

– 42CrMo(S)4 – 4140 – 1.7227

– C45 – AISI 1045 – 1.0503

– 16MnCr5 – AISI 5115 – 1.7131

– X20Cr13 – AISI 420 – 1.4021

– 40CrMnNiMo8-6 – 1.2312

Le recuit de détente chez InstaWerk consiste à chauffer la pièce à une température modérée inférieure à la température de transformation (ou inférieure aux plages de solution pour les alliages non ferreux) et à la maintenir suffisamment longtemps pour réduire les contraintes résiduelles, puis à la refroidir de manière contrôlée. Les avantages sont une meilleure stabilité dimensionnelle et un risque réduit de déformation ou de fissuration pendant l’utilisation, tandis que les inconvénients sont un délai supplémentaire et de légères variations de résistance possibles en fonction de l’alliage et de l’état initial. Du point de vue de l’application, il est particulièrement utile pour les pièces usinées par CNC de grande taille, à parois minces ou fortement soulagées, où la stabilité prime sur la résistance maximale.

Matériaux applicables :

– EN AW-6061

– EN AW-6082

– EN AW-7075

– EN AW-2024

– 42CrMo(S)4 – 1.7227

– C45 – 1.0503

– S355J2+N – 1.0570

– 40CrMnNiMo8-6 – 1.2312

– Titane de grade 5 – 3.7165

– Cuivre Cu-ETP – 2.0065.

La nitruration gazeuse chez InstaWerk est un procédé thermochimique dans lequel l’azote se diffuse dans la surface de l’acier dans une atmosphère à base d’ammoniac, formant une couche superficielle dure. Les avantages sont une dureté superficielle élevée, une meilleure résistance à l’usure et à la fatigue, et généralement moins de déformation que la trempe. Les inconvénients sont que les résultats dépendent de l’alliage et que ce procédé améliore les propriétés superficielles plutôt que la résistance globale. Définissez la profondeur de cémentation requise, les conditions de contact et si une protection contre la corrosion est nécessaire.

Matériaux applicables :

– 42CrMo(S)4 – 4140 – 1.7227

– 16MnCr5 – AISI 5115 – 1.7131

– 40CrMnNiMo8-6 – 1.2312

– C45 – 1.0503

– X20Cr13 – AISI 420 – 1.4021

La nitruration au plasma chez InstaWerk utilise un plasma à décharge luminescente à basse pression pour introduire de l’azote dans la surface, ce qui permet une formation de couche très contrôlée. Les avantages comprennent une excellente résistance à l’usure, une bonne stabilité dimensionnelle et un contrôle du processus. Les inconvénients sont une plus grande complexité du processus et la nécessité d’aligner les attentes sur le comportement de l’alliage et l’environnement. C’est un choix judicieux pour les pièces soumises à l’usure et à la fatigue, où une stabilité dimensionnelle stricte est importante.

Matériaux applicables :

- 2CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (selon les spécifications)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (selon les spécifications)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (selon les spécifications)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (selon les spécifications)

Pourquoi InstaWerk ?

InstaWerk permet de réaliser jusqu’à 35 % d’économies en combinant un approvisionnement mondial compétitif avec un regroupement intelligent des commandes et un réseau de fournisseurs exclusif. Dans la pratique, les clients bénéficient souvent de prix environ 19 % inférieurs à ceux pratiqués par d’autres fournisseurs pour des pièces usinées CNC comparables. Au-delà du prix unitaire, le levier le plus important est le coût indirect : en normalisant les spécifications, en consolidant les fournisseurs et en rationalisant l’ensemble du processus, de la demande de devis à la commande, les équipes peuvent réduire leurs efforts d’approvisionnement jusqu’à 90 %. Pour les configurations avancées, l’approvisionnement peut être presque entièrement automatisé grâce à l’intégration d’une API OCI, ce qui réduit les points de contact manuels et le temps de cycle tout en améliorant la traçabilité. Ces économies ne se font pas au détriment de la qualité, car les pièces sont soumises à un contrôle qualité rigoureux grâce à la mesure CMM Zeiss en interne et à des processus certifiés ISO 9001.

InstaWerk accélère l’approvisionnement en transformant les demandes de devis en devis instantanés et en commandes directes, éliminant ainsi les allers-retours qui ralentissent généralement l’approvisionnement en pièces usinées par CNC. Les ingénieurs obtiennent rapidement des informations sur la faisabilité et des prix clairs dès le départ, tandis que le service des achats bénéficie d’un flux de commandes standardisé et vérifiable qui réduit les frais généraux de coordination. Les délais de livraison commencent à partir de 3 jours pour de nombreuses pièces fraisées et tournées par CNC, ce qui aide les équipes à respecter le calendrier des prototypes et des rampes de production. Pour les besoins urgents, une livraison express peut être organisée à partir de 24 heures sur demande, ce qui facilite considérablement la gestion des itérations de conception de dernière minute et des pièces de rechange critiques.

InstaWerk garantit une qualité élevée et constante pour l’usinage CNC en combinant des processus certifiés ISO 9001 avec des contrôles qualité rigoureux et standardisés pour les pièces usinées CNC. Un centre qualité interne dédié, équipé de machines à mesurer tridimensionnelles Zeiss et d’autres équipements d’inspection haut de gamme, permet de vérifier de manière fiable les dimensions critiques des pièces fraisées et tournées CNC, y compris les tolérances serrées et les contrôles au niveau des caractéristiques. L’approvisionnement est assuré par un réseau de fournisseurs exclusifs et audités, de sorte que seuls des partenaires qualifiés fabriquent vos pièces usinées par CNC selon des normes définies. La surveillance continue et basée sur les données des performances des fournisseurs ajoute un niveau de contrôle supplémentaire, améliorant la répétabilité entre les lots et réduisant les risques pour les ingénieurs et les équipes d’approvisionnement.

InstaWerk se concentre sur ce qui importe le plus pour les équipes exigeantes en matière de matériel : l’usinage CNC, en particulier le fraisage et le tournage CNC, au lieu de disperser son attention sur des processus sans rapport. Cette spécialisation permet une communication d’égal à égal avec les ingénieurs et les acheteurs, ainsi qu’une coordination tout aussi claire avec les fournisseurs, car chaque discussion est fondée sur les réalités des pièces fraisées et tournées CNC. Dans ce domaine, vous bénéficiez d’un soutien technique approfondi et d’un savoir-faire pratique en matière de processus afin de réduire les risques liés aux spécifications, aux tolérances cumulées et aux exigences fonctionnelles des pièces usinées par CNC. Avec plus de 60 matériaux et plus de 40 traitements postérieurs, le portefeuille reste très polyvalent tout en étant entièrement optimisé pour les résultats de l’usinage CNC.

InstaWerk fonctionne avec un logiciel développé, hébergé et géré en interne, ce qui signifie que chaque flux de données dans le processus de commande est sous contrôle direct, du téléchargement CAO à la livraison des pièces fraisées et tournées CNC. Cela réduit l’incertitude quant à l’endroit où les fichiers CAO, les dessins et les données de commande sont traités, et permet une gouvernance plus claire des flux de travail d’ingénierie et d’approvisionnement autour des pièces usinées CNC. Des mécanismes stricts de contrôle des accès et des données sont en place afin de minimiser l’exposition et d’assurer une gestion cohérente entre les projets et les parties prenantes. Cette approche est conçue pour répondre aux exigences de la législation en matière de protection des données et pour fournir une base fiable aux entreprises ayant des normes élevées en matière de confidentialité, de conformité ou de protection de la propriété intellectuelle.

InstaWerk prend en charge les projets d’usinage CNC de bout en bout grâce à ses experts en ingénierie et en production basés en Allemagne, aidant les équipes à spécifier et à s’approvisionner en pièces usinées CNC en toute confiance. Cette expérience s’appuie sur une collaboration avec plus de 2 500 clients dans un large éventail de secteurs, allant du développement de produits à évolution rapide aux environnements réglementés avec des exigences strictes en matière de documentation. Un ingénieur d’assistance dédié est disponible avant, pendant et après la production, assurant la continuité entre l’établissement des devis, la clarification de la conception, la coordination des fournisseurs et la livraison des pièces fraisées et tournées par CNC. Il en résulte des décisions plus rapides, moins de malentendus et une réduction des risques liés aux projets, tant pour les ingénieurs que pour les acheteurs.

Accédez dès maintenant à nos ressources de fabrication illimitées:

Devis instantané | Capacité de fabrication illimitée | Réseau exclusif de haute qualité | Délais courts | France

Ressources pour la fabrication CNC

L’industrie CNC évolue rapidement avec un focus constant sur la précision. Nous vous tenons informé des dernières actualités sur l’usinage CNC et InstaWerk – en France, de l’Île-de-France à l’Auvergne-Rhône-Alpes, en passant par les Hauts-de-France, l’Occitanie et la région PACA.