Onze CNC-productiediensten

Dankzij onze hoge mate van specialisatie in CNC-bewerking en alle noodzakelijke nabewerkingen kunnen wij uitstekende kwaliteit, uitstekende voorwaarden en eersteklas logistiek realiseren voor uw bewerkte onderdelen.

CNC-gefreesde onderdelen

CNC-freesdelen zijn nauwkeurig bewerkte onderdelen uit metaal of kunststof met strakke toleranties en een goede oppervlakteafwerking. Ze worden gebruikt waar maatvastheid, belastbaarheid en een betrouwbare pasvorm vereist zijn, bijvoorbeeld voor functionele behuizingen of precisiecomponenten.

CNC-gedraaide onderdelen

CNC-draaidelen zijn nauwkeurig vervaardigde onderdelen uit metaal of kunststof, geproduceerd door draaien met strakke toleranties en een consistente oppervlaktekwaliteit. Ze worden gebruikt waar concentrische passing, slijtvastheid en betrouwbare functionaliteit vereist zijn, bijvoorbeeld voor assen, bussen of koppelingen.

Nabewerking

Nabewerkingen zoals warmtebehandelingen, oppervlaktebehandelingen en coatings verbeteren draai- en freesdelen door hogere hardheid, betere corrosiebestendigheid en een stabielere oppervlaktekwaliteit. Ze worden toegepast wanneer extra slijtvastheid, lagere wrijving en een langere levensduur vereist zijn, bijvoorbeeld bij pasvlakken, contactzones of sterk belaste onderdelen.

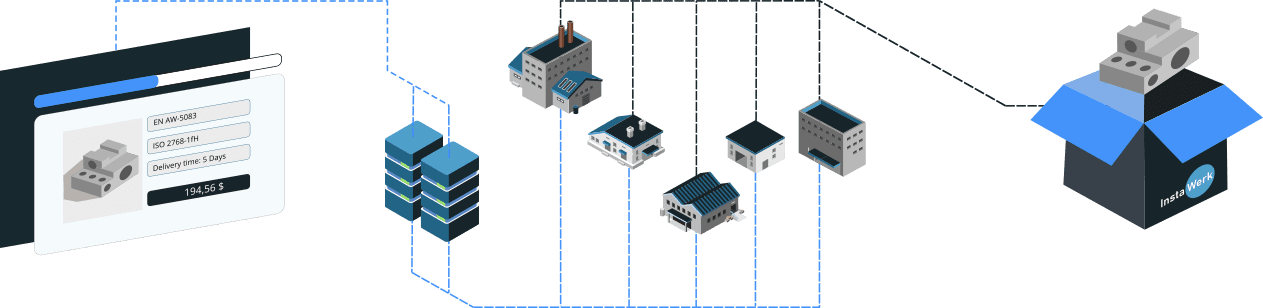

Een vooraf gekwalificeerd CNC-productienetwerkvoor Nederland

U kunt uw bestelling eenvoudig plaatsen via onze online calculator voor gedraaide of gefreesde onderdelen. Wij zorgen voor de kwaliteit, productiecontrole en logistiek tot aan uw bureau.

Directe offerte

Upload uw onderdelen naar onze online calculator en ontvang direct een offerte voor uw CNC-gefreesde onderdelen. Uw gegevens worden opgeslagen en verwerkt op ISO 27001-gecertificeerde servers.

Precisieproductie

Ons intelligente matchingalgoritme wijst uw onderdelen toe aan de CNC-fabrikant met de hoogste kwaliteit. Uw gegevens zijn nooit zichtbaar voor andere fabrikanten.

Express verzending

Wij zorgen voor kwaliteitscontrole, verzending en douaneformaliteiten. U ontvangt gewoon perfecte CNC-onderdelen – zonder vervelende administratieve rompslomp.

Schaalbare CNC-productie met het oog op kwaliteit

Het is niet mogelijk om de productiedriehoek van tijd, kosten en kwaliteit binnen één productiefaciliteit te optimaliseren. Daarom maken we gebruik van ons netwerk van meer dan 1.000 leveranciers om voor u de hoogste beschikbaarheid, aantrekkelijke voorwaarden en uiterst nauwkeurige CNC-componenten te realiseren.

Betrouwbare productiecapaciteiten

Door de betrouwbaarheid en kwaliteit van onze leveranciers permanent te volgen, zorgen we voor een zeer veerkrachtig, betrouwbaar en hoogwaardig netwerk van CNC-fabrikanten.

Van prototypes tot serieproductie

Door de betrouwbaarheid en kwaliteit van onze leveranciers permanent te volgen, zorgen we voor een zeer veerkrachtig, betrouwbaar en hoogwaardig netwerk van CNC-fabrikanten.

Kwaliteit, kwaliteit, kwaliteit

Wij richten ons niet alleen op toegankelijkheid en concurrerende aanbiedingen. Wij streven naar uitmuntende kwaliteit die toegankelijk en betaalbaar is. Om dit te bereiken, ontwikkelen wij diepgaande kwaliteitsnormen en -processen.

Ongekende omstandigheden

Wij richten ons niet alleen op toegankelijkheid en concurrerende aanbiedingen. Wij streven naar uitmuntende kwaliteit die toegankelijk en betaalbaar is. Om dit te bereiken, ontwikkelen wij diepgaande kwaliteitsnormen en -processen.

Directe prijsinformatie voor je gefreesde onderdelen

Waarom wekenlang wachten op offertes? Wilt u NU beginnen met de productie van CNC-gefreesde en CNC-gedraaide onderdelen? Bij InstaWerk krijgt u binnen enkele seconden een directe offerte voor CNC-productie. Onze prijzen zijn gebaseerd op AI, empirische gegevens van eerdere projecten en houden rekening met de huidige marktomstandigheden.

Kies de ideale configuratie.

Door de flexibele keuze aan materialen, levertijden en kwaliteitseisen vindt u altijd de juiste setting voor uw project.

Voeg toe wat je nodig hebt.

Voeg nabewerkingen, kwaliteitscertificaten of expreslevering toe en betaal alleen voor wat u daadwerkelijk nodig hebt.

f.a.q.

We hebben de aanschaf van gedraaide en gefreesde onderdelen radicaal vereenvoudigd.

Bij CNC-gefreesde onderdelen draait alles om precisie. Daarom hebben we al onze processen afgestemd op de hoogste kwaliteitsnormen. Ons doel is om wereldwijd kwaliteit van wereldklasse beschikbaar te maken tegen aantrekkelijke voorwaarden.

Bij InstaWerk staat de klant centraal: daarom ontwerpen we onze processen met een duidelijke klantgerichtheid. Het bestellen van gedraaide en gefreesde onderdelen bij InstaWerk is eenvoudig, voordelig en snel. Door onze digitale processen en een hoge mate van automatisering stroomlijnen we bestelprocessen en kunnen we het kostenvoordeel direct doorberekenen aan onze klanten. Een belangrijke bouwsteen hiervoor is onze online calculator, waarmee u 24 uur per dag uw gedraaide en gefreesde onderdelen kunt berekenen en bestellen.

De kwaliteit van de componenten staat centraal. Daarom werken we met een gesloten productienetwerk om uw gegevens veilig te houden en een hoge productiekwaliteit te garanderen. Dankzij onze unieke orderbundeling kunnen we grotere ordervolumes toewijzen aan onze CNC-fabrikanten en concurrerende prijzen realiseren. Op deze manier kunnen we lage kosten voor onze klanten combineren met componenten van de hoogste kwaliteit.

Ten eerste doorlopen alle productiepartners een accreditatieproces waarin we de productiecapaciteiten, kwaliteitsprocessen en technische capaciteiten evalueren. Alleen CNC-fabrikanten die aan onze hoge kwaliteitsnormen voldoen, worden toegelaten tot het productienetwerk.

We werken ook met een gesloten productienetwerk. Dit betekent dat fabrikanten niet vrijelijk tot het netwerk kunnen toetreden en geen projecten kunnen bekijken.

Met behulp van onze data-analysecapaciteiten en de ervaring die we hebben opgedaan met duizenden productieprojecten, kunnen we uitstekende afwerkers motiveren met meer orders en ondermaatse afwerkers uit het netwerk weren aan de hand van belangrijke prestatie-indicatoren. Zo verhogen we de kwaliteit van ons platform steeds verder.

Om onze productiepartners verder te ontwikkelen, bevorderen we een cultuur van open communicatie, regelmatige kwaliteitsaudits en processen voor continue kwaliteitsverbetering.

Wij leveren zowel prototypes als serieonderdelen. Online berekening is met name geschikt voor prototypes en kleinere hoeveelheden. Hier kunt u uw CAD-model gebruiken om verschillende configuraties van uw gedraaide en gefreesde onderdelen te berekenen en deze direct online te bestellen.

Voor serieonderdelen met grotere hoeveelheden of gefreesde onderdelen met speciale legeringen is het contactformulier daarentegen de beste optie. Wij zullen uw gegevens bekijken en u graag een offerte doen toekomen. Ons engineeringteam behandelt ook alle diepgaande vragen voor serieaanvragen.

In tijden van toenemende onzekerheid en tekorten aan voorraden bieden zogenaamde on-demand diensten het voordeel van een flexibelere, kosteneffectievere en veerkrachtigere oplossing dan het aanschaffen van eigen machines, het onderhoud daarvan en het aannemen van personeel voor de productie. Bovendien zien veel bedrijven de waarde in van eenvoudige, gedigitaliseerde processen en de mogelijkheid om zich te concentreren op hun kernactiviteiten in plaats van zich bezig te houden met dagelijkse productieproblemen.

Voor start-ups, onderzoeksinstituten en andere innovatie-aanjagers ligt de waarde van InstaWerk vooral in de mogelijkheid om snel, kostenefficiënt en gemakkelijk gedraaide en gefreesde onderdelen van de hoogste kwaliteit te bestellen. Hierdoor kunnen kleine teams met succes innovaties ontwikkelen en deze snel op de markt brengen.

Ook grote bedrijven zijn enthousiast over InstaWerk: naast de onverslaanbare voorwaarden bieden we digitale processen, snelle en ongecompliceerde inkoopoplossingen en uitstekende kwaliteit. Daardoor wordt InstaWerk voor steeds meer grote bedrijven een voorkeursoplossing voor strategische inkoop.

Uw gegevens worden na de bestelling door ons team gecontroleerd en goedgekeurd. Daarna ontvangt u van ons een orderbevestiging met betalingsinformatie. Vervolgens wijst ons algoritme de productieorder toe aan een productiebundel en wordt deze toegewezen aan een geschikte CNC-fabrikant. Uw gegevens blijven beschermd tegen ongeoorloofde toegang en alleen degenen die uw gegevens echt moeten zien, hebben er toegang toe.

CNC-frezen en -draaien als schaalbare dienst

Directe offertes, onbeperkte capaciteit, gecontroleerde kwaliteit

InstaWerk is een complete CNC-bewerkingsoplossing – niet alleen een plek om onderdelen te bestellen, maar een systeem dat directe offertes, DFM-duidelijkheid en betrouwbare productie-uitvoering met elkaar verbindt. Het brengt ingenieurs, inkoop en productie samen in één gestroomlijnde workflow met transparante prijzen, doorlooptijden en ingebouwde kwaliteitsborging. Van prototype tot serieproductie: u krijgt schaalbare capaciteit, gecontroleerde leveranciersprestaties en consistente inspectienormen in één platform.

Onbeperkte capaciteit

InstaWerk biedt toegang tot meer dan 2.500 machines voor CNC-gefreesde onderdelen en CNC-gedraaide onderdelen, waardoor ingenieurs en inkoopspecialisten direct over alle benodigde middelen beschikken. Met meer dan 60 materialen en 40 nabehandelingen en een grote verscheidenheid aan processen zijn er eindeloze mogelijkheden voor de meest geavanceerde ontwerpen.

Binnen enkele seconden besteld

De directe offertes van InstaWerk bieden ingenieurs en inkoopspecialisten onmiddellijk inzicht in betrouwbare prijzen en levertijden voor CNC-gefreesde onderdelen, waardoor heen-en-weer-gepraat wordt voorkomen en beslissingen over ontwerp-op-bestelling worden versneld. Het standaardiseert de inkoop, waardoor het inkooprisico wordt verminderd en projecten vlotter verlopen dankzij snellere goedkeuringen en duidelijkere workflows.

Express verzending

InstaWerk is ISO 9001-gecertificeerd en heeft een eigen kwaliteitscontrolecentrum met hoogwaardige ZEISS CMM’s. Elke bestelling wordt intern gecontroleerd voordat deze wordt verzonden. Alle productie verloopt via vooraf gecontroleerde leveranciers die continu worden gemonitord, waardoor een consistente, traceerbare kwaliteit wordt gegarandeerd, van het eerste artikel tot de serieonderdelen.

Bronnen voor CNC-productie

De CNC-industrie evolueert snel en blijft zich richten op precisie. Wij houden u op de hoogte van het laatste nieuws over CNC-productie en InstaWerk.

Beschikbare materialen en nabehandelingen voor online offertes

InstaWerk biedt een breed portfolio aan technische materialen waarmee zelfs de meest veeleisende ontwerpen kunnen worden gerealiseerd – van lichtgewicht constructies en corrosiegevoelige componenten tot slijtvaste onderdelen en hoogwaardige assemblages. Met dit assortiment kunt u uw CNC-gefreesde onderdelen afstemmen op praktische vereisten zoals sterkte, gewicht, blootstelling aan chemicaliën, temperatuur en duurzaamheid op lange termijn. De materialen in deze sectie weerspiegelen ons huidige standaardaanbod voor CNC-gefreesde onderdelen en CNC-gedraaide onderdelen. Als u een materiaal nodig heeft dat hier niet wordt vermeld, kan InstaWerk dit meestal op individueel verzoek leveren, zodat u uw ontwerp toch kunt afstemmen op de exacte toepassingsbehoeften.

Beschikbare materialen voor CNC-bewerking

Bij InstaWerk is aluminium de voorkeurskeuze voor CNC-gefreesde onderdelen en CNC-gedraaide onderdelen wanneer een laag gewicht, corrosiebestendigheid en een sterke prijs-kwaliteitverhouding belangrijk zijn. Typische toepassingen zijn onder meer behuizingen, beugels, structurele onderdelen en functionele componenten voor machines, auto’s en elektronica. Veelgebruikte legeringen zijn EN AW-6061 en EN AW-6082 – beide betrouwbare opties voor lichtgewicht CNC-gefreesde onderdelen met solide mechanische prestaties.

AlMg1SiCu (EN AW-6061, 3.3211) is een veelgebruikt aluminium voor CNC-bewerking van beugels, behuizingen, frames en lichtgewicht constructieonderdelen, vooral wanneer zowel CNC-gefreesde als CNC-gedraaide onderdelen een goede maatvastheid vereisen. Voordelen zijn onder meer een zeer goede bewerkbaarheid, een sterke sterkte-gewichtsverhouding, corrosiebestendigheid en een consistent schone oppervlakteafwerking bij CNC-frezen en CNC-draaien. Nadelen zijn een lagere hardheid en slijtvastheid dan staal, beperkte geschiktheid voor hoge temperatuurbelastingen en een neiging tot trillen van dunne secties als de opstelling niet stijf is.

AlZn5,5MgCu (EN AW-7075, Ergal, 3.4365) wordt gebruikt voor hoogwaardige CNC-gefreesde onderdelen zoals belastingkritische beugels, precisiebevestigingen, structurele verbindingsstukken en zeer sterke assen, vaak als CNC-gefreesde onderdelen met af en toe CNC-gedraaide onderdelen waar een maximale sterkte-gewichtsverhouding van belang is. Voordelen zijn de zeer hoge sterkte en stijfheid van aluminium plus de sterke vermoeiingsprestaties, waardoor lichtgewicht ontwerpen mogelijk zijn waarvoor anders staal nodig zou zijn. Nadelen zijn onder meer een zwakkere corrosiebestendigheid dan 6xxx/5xxx-legeringen, beperkte lasbaarheid en hogere materiaalkosten; afhankelijk van de omgeving is vaak een beschermende afwerking nodig.

AlMgSi1 (EN AW-6082, Anticorodal, 3.2315) is een standaardkeuze voor structurele CNC-gefreesde onderdelen zoals beugels, frames, platen, bevestigingen en bewerkte blokken, vooral wanneer u stijve CNC-gefreesde onderdelen en solide CNC-gedraaide onderdelen in één constructie nodig hebt. Voordelen zijn onder meer een hogere sterkte dan veel 6xxx-legeringen, een goede corrosiebestendigheid en een over het algemeen betrouwbare bewerkbaarheid voor CNC-frezen en CNC-draaien met stabiele toleranties. Nadelen zijn een minder consistente decoratieve oppervlaktekwaliteit in vergelijking met 6060/6063 (niet ideaal voor hoogwaardige geanodiseerde cosmetica) en een hoger risico op vervorming bij dunne of sterk ontlastte geometrieën als er restspanningen aanwezig zijn.

AlMg0,7Si (EN AW-6063, 3.3206) wordt vaak gekozen voor CNC-bewerking van lichtgewicht profielen, afdekkingen, sierdelen en functionele behuizingen waarbij een goede oppervlaktekwaliteit belangrijk is voor CNC-gefreesde onderdelen en eenvoudige CNC-gedraaide onderdelen. Voordelen zijn onder meer een uitstekende corrosiebestendigheid, een zeer goede anodiseringsrespons voor decoratieve afwerkingen en stabiel gedrag bij CNC-frezen wanneer de snijbelastingen matig zijn. Nadelen zijn een lagere sterkte dan EN AW-6061 en een hogere gevoeligheid voor vervorming bij dunne wanden, waardoor het minder geschikt is voor zwaar belaste CNC-gefreesde onderdelen.

AlMg2,5 (EN AW-5052, 3.3523) wordt vaak gebruikt voor corrosiebestendige CNC-gefreesde onderdelen zoals afdekkingen, platen, onderdelen voor maritieme en chemische omgevingen en lichtgewicht bevestigingsmiddelen. Deze onderdelen worden doorgaans geproduceerd als CNC-gefreesde onderdelen uit plaatmateriaal en als eenvoudigere CNC-gedraaide onderdelen uit staafmateriaal. De belangrijkste voordelen zijn een uitstekende corrosiebestendigheid (vooral in zout water), goede vermoeiingsprestaties voor zijn klasse en betrouwbare resultaten bij CNC-bewerking wanneer oppervlakteafwerking voorrang krijgt boven maximale sterkte. Nadelen zijn een lagere sterkte en hardheid dan 6xxx-legeringen, plus een meer “kleverig” snijgedrag dat meer bramen en opgebouwde randen kan veroorzaken, waardoor zeer scherpe randen en strenge cosmetische eisen veeleisender worden.

AlCuMgPb (EN AW-2007, 3.1645) is een klassieke keuze voor hoogwaardige CNC-bewerking van bevestigingsmiddelen, fittingen, assen en connectorachtige componenten, vooral bij de productie van grote hoeveelheden CNC-gedraaide onderdelen met nauwe toleranties. De belangrijkste voordelen zijn de uitstekende bewerkbaarheid, de uitstekende spaanafvoer en de hoge sterkte, waardoor snelle cyclustijden en zeer consistente CNC-bewerkte onderdelen bij CNC-draaien mogelijk zijn. Nadelen zijn de relatief zwakke corrosiebestendigheid en de beperkte geschiktheid voor lassen of decoratief anodiseren. Bovendien kan het loodgehalte afhankelijk van de industrie en de markt van bestemming nalevingsbeperkingen met zich meebrengen.

AlCuMg1 (EN AW-2017A, 3.1325) wordt vaak gebruikt voor dragende CNC-gefreesde onderdelen zoals beugels, structurele verbindingsstukken, platen en precisieonderdelen waarvoor een hogere sterkte dan 6xxx-aluminium nodig is bij CNC-frezen en incidentele CNC-gedraaide onderdelen. Voordelen zijn onder meer hoge sterkte, goede vermoeiingsprestaties en betrouwbare dimensionale stabiliteit, waardoor het geschikt is voor mechanisch belaste CNC-gefreesde onderdelen. Nadelen zijn een verminderde corrosiebestendigheid in vergelijking met 5xxx- en 6xxx-legeringen, en de anodisatiekwaliteit is doorgaans minder uniform, waardoor het niet ideaal is voor decoratieve oppervlakken zonder extra bescherming.

AlCu4Mg1 (EN AW-2024, 3.1355) is een zeer sterk aluminium van ruimtevaartkwaliteit dat wordt gebruikt voor zwaar belaste CNC-gefreesde onderdelen zoals structurele beugels, ribachtige componenten, precisieplaten en prestatiekritische fittingen, meestal geproduceerd als CNC-gefreesde onderdelen en soms als CNC-gedraaide onderdelen. Voordelen zijn een uitstekende sterkte-gewichtsverhouding en een sterk vermoeiingsgedrag, waardoor lichtgewicht ontwerpen mogelijk zijn zonder over te stappen op staal. Nadelen zijn onder meer een slechte corrosiebestendigheid in vergelijking met 6xxx/5xxx-legeringen, beperkte lasbaarheid en een minder consistente decoratieve afwerking, waardoor vaak beschermende coatings nodig zijn.

AlMg4,5Mn (EN AW-5083, 3.3547) wordt doorgaans gebruikt voor robuuste, corrosiebestendige CNC-gefreesde onderdelen, zoals maritieme en offshore-componenten, platen, beugels, basisonderdelen en drukgerelateerde hardware. Deze onderdelen worden meestal geproduceerd als CNC-gefreesde onderdelen uit dikke platen en soms als CNC-gedraaide onderdelen uit staven. Voordelen zijn onder meer een uitstekende corrosiebestendigheid tegen zeewater, een hoge sterkte voor een 5xxx-legering en een zeer goede taaiheid, waardoor het een sterke keuze is voor veeleisende omgevingen in CNC-bewerking. Nadelen zijn een relatief ductiel snijgedrag dat de vorming van bramen en opgebouwde randen kan bevorderen, en het is niet ideaal voor decoratief anodiseren in vergelijking met 6xxx-legeringen.

AlMg3 (EN AW-5754, 3.3535) wordt veel gebruikt voor corrosiebestendige CNC-gefreesde onderdelen zoals platen, afdekkingen, beugels, panelen en behuizingen, met name in de automobielindustrie, de scheepvaart en algemene apparatuur waar CNC-gefreesde onderdelen domineren en eenvoudigere CNC-gedraaide onderdelen uit staafmateriaal mogelijk zijn. Voordelen zijn onder meer uitstekende corrosiebestendigheid, goede taaiheid en lasbaarheid, plus betrouwbare prestaties voor toepassingen met gemiddelde belasting. Nadelen zijn een lagere sterkte dan veel 6xxx/2xxx-legeringen en een meer ductiel “kleverig” snijgedrag dat meer bramen kan veroorzaken en het moeilijker maakt om scherpe randen te verkrijgen.

AlMgSi0,5 (EN AW-6060, 3.3206) wordt vaak gebruikt voor CNC-gefreesde onderdelen zoals lichtgewicht behuizingen, beugels, afdekkingen en profielgebaseerde componenten waarbij een goede oppervlakteafwerking belangrijk is voor CNC-gefreesde onderdelen en eenvoudige CNC-gedraaide onderdelen. Voordelen zijn onder meer een goede corrosiebestendigheid, stabiel bewerkingsgedrag en een uitstekende reactie op anodiseren, wat het aantrekkelijk maakt voor zichtbare CNC-gefreesde onderdelen. Nadelen zijn een lagere sterkte dan EN AW-6061 en een verminderde geschiktheid voor zwaar belaste interfaces, plus dat dunne wanden kunnen vervormen bij agressieve klemming.

Beschikbare nabehandelingen voor CNC-gefreesde onderdelen

InstaWerk biedt een breed scala aan nabehandelingen waarmee u veeleisende ontwerpen kunt realiseren als een echte totaaloplossing – van gerichte mechanische prestaties en slijtvastheid tot corrosiebescherming, reinigbaarheid en traceerbaarheid. Door CNC-gefreesde onderdelen te combineren met de juiste afwerkingsopties in één workflow, hoeft u niet meerdere leveranciers te coördineren, vermindert u het aantal overdrachten en houdt u de verantwoordelijkheid en kwaliteitscontrole op één plek. De behandelingen die in dit gedeelte worden vermeld, weerspiegelen ons huidige standaardaanbod op het gebied van warmtebehandelingen, oppervlaktebehandelingen, coatings en markeer- of reinigingsstappen. Als u een nabehandeling nodig heeft die hier niet wordt vermeld, kan InstaWerk deze meestal op individueel verzoek leveren, zodat uw onderdeel toch aan de exacte toepassingsvereisten kan worden aangepast.

Warmtebehandelingen bij InstaWerk worden toegepast wanneer CNC-gefreesde onderdelen aan bepaalde mechanische prestatiedoelen moeten voldoen, meestal een hogere slijtvastheid, vermoeiingssterkte of langdurige maatvastheid tijdens het gebruik. De meest voorkomende opties zijn harden, spanningsarm gloeien en nitreren (gas of plasma), afhankelijk van of je bulksterkte of een gehard functioneel oppervlak nodig hebt.

Voorbeeld: 42CrMo4 (1.7227) + nitreren voor assen met een lange levensduur of glijdende contactoppervlakken met hoge slijtage-eisen.

Voorbeeld: 16MnCr5 (1.7131) + harden voor aandrijflijncomponenten waarbij een duurzaam oppervlak en een robuuste kern van belang zijn.

Bij InstaWerk wordt het hardingsproces uitgevoerd door het staal te austenitiseren, af te koelen en vervolgens te temperen om een bepaalde hardheid en sterkte te bereiken voor CNC-gefreesde onderdelen. Het voordeel is een aanzienlijk verbeterde sterkte en slijtvastheid, het nadeel is een verhoogd risico op broosheid en mogelijke vervorming, waarmee in het ontwerp rekening moet worden gehouden. Wat de toepassing betreft, moet u de beoogde hardheid bepalen (en of taaiheid of slijtage de prioriteit heeft) en rekening houden met contactspanningen, schokbelastingen en of de nabewerking van oppervlakken functiecritisch is.

Toepasselijke materialen:

- 42CrMo(S)4 – 4140 – 1.7227

- C45 – AISI 1045 – 1.0503

- 16MnCr5 – AISI 5115 – 1.7131

- X20Cr13 – AISI 420 – 1.4021

- 40CrMnNiMo8-6 – 1.2312

Bij InstaWerk wordt spanningsarm gloeien uitgevoerd door het onderdeel te verwarmen tot een gematigde temperatuur onder de transformatie (of onder het oplossingsbereik voor non-ferro legeringen) en het lang genoeg te houden om restspanningen te verminderen, gevolgd door gecontroleerde afkoeling. Voordelen zijn een verbeterde dimensionale stabiliteit en een verminderd risico op kromtrekken of barsten tijdens het gebruik, terwijl nadelen onder meer een langere doorlooptijd en mogelijke kleine veranderingen in sterkte zijn, afhankelijk van de legering en de eerdere toestand. Vanuit het oogpunt van de toepassing is het vooral waardevol voor grote, dunwandige of sterk ontlastte CNC-gefreesde onderdelen waarbij stabiliteit belangrijker is dan pieksterkte.

Toepasselijke materialen:

- EN AW-6061

- EN AW-6082

- EN AW-7075

- EN AW-2024

- 42CrMo(S)4 – 1.7227

- C45 – 1.0503

- S355J2+N – 1.0570

- 40CrMnNiMo8-6 – 1.2312

- Titanium Grade 5 – 3.7165

- Koper Cu-ETP – 2.0065.

Gasnitreren bij InstaWerk is een thermochemisch proces waarbij stikstof in een op ammoniak gebaseerde atmosfeer in het staaloppervlak diffundeert en een harde oppervlaktelaag vormt. Voordelen zijn een hoge oppervlaktehardheid, verbeterde slijtage- en vermoeiingsprestaties en doorgaans minder vervorming dan bij harden door afkoeling. Nadelen zijn dat de resultaten afhankelijk zijn van de legering en dat het eerder de oppervlakte-eigenschappen verbetert dan de bulksterkte. Bepaal de vereiste indringdiepte, contactomstandigheden en of corrosiebescherming nodig is.

Toepasselijke materialen:

- 42CrMo(S)4 – 4140 – 1.7227

- 16MnCr5 – AISI 5115 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- C45 – 1.0503

- X20Cr13 – AISI 420 – 1.4021

Bij plasma-nitreren bij InstaWerk wordt een lagedruk-gloeiontladingsplasma gebruikt om stikstof in het oppervlak te brengen, waardoor een zeer gecontroleerde laagvorming mogelijk is. Voordelen zijn onder meer een uitstekende slijtvastheid, een goede maatvastheid en procescontrole. Nadelen zijn een grotere complexiteit van het proces en de noodzaak om de verwachtingen af te stemmen op het gedrag van de legering en de omgeving. Het is een uitstekende keuze voor onderdelen die onderhevig zijn aan slijtage en vermoeidheid, waarbij een hoge maatvastheid belangrijk is.

Toepasselijke materialen:

- 2CrMo(S)4 – 1.7227

- 16MnCr5 – 1.7131

- 40CrMnNiMo8-6 – 1.2312

- X20Cr13 – 1.4021

- X5CrNi18-10 – AISI 304 – 1.4301 (afhankelijk van specificaties)

- X2CrNiMo17-12-2 – AISI 316 – 1.4401 (afhankelijk van specificaties)

- X2CrNiMo17-12-2 – AISI 316L – 1.4404 (afhankelijk van specificaties)

- X6CrNiMoTi17-12-2 – AISI 316Ti – 1.4571 (afhankelijk van specificaties)

Waarom InstaWerk?

InstaWerk levert kostenbesparingen tot 35% op door concurrerende wereldwijde sourcing te combineren met intelligente orderbundeling en een exclusief leveranciersnetwerk. In de praktijk zien klanten vaak ongeveer 19% lagere prijzen ten opzichte van alternatieve leveranciers voor vergelijkbare CNC-gefreesde onderdelen. Naast de stukprijs zijn de indirecte kosten een nog grotere hefboom: door specificaties te standaardiseren, leveranciers te consolideren en de volledige workflow van offerteaanvraag tot inkooporder te stroomlijnen, kunnen teams hun inkoopinspanningen met wel 90% verminderen. Voor geavanceerde opstellingen kan de inkoop bijna volledig worden geautomatiseerd via een OCI API-integratie, waardoor handmatige contactmomenten en cyclustijd worden verminderd en de traceerbaarheid wordt verbeterd. Deze besparingen gaan niet ten koste van de kwaliteit, aangezien onderdelen worden onderworpen aan strenge kwaliteitscontroles met interne Zeiss CMM-metingen en ISO 9001-gecertificeerde processen.

InstaWerk versnelt de inkoop door offerteaanvragen om te zetten in directe offertes en directe bestellingen, waardoor het heen en weer gepraat dat de inkoop van CNC-gefreesde onderdelen doorgaans vertraagt, wordt weggenomen. Ingenieurs krijgen snel feedback over de haalbaarheid en vooraf duidelijke prijzen, terwijl de inkoop profiteert van een gestandaardiseerde, controleerbare bestelstroom die de coördinatiekosten vermindert. De levertijden beginnen bij 3 dagen voor veel CNC-gefreesde onderdelen en CNC-gedraaide onderdelen, waardoor teams prototypes en productieopvoeringen op schema kunnen houden. Voor dringende behoeften kan op verzoek een spoedlevering worden geregeld vanaf 24 uur, waardoor last-minute ontwerpwijzigingen en kritieke reserveonderdelen aanzienlijk eenvoudiger te beheren zijn.

InstaWerk garandeert een consistent hoge kwaliteit voor CNC-bewerkingen door ISO 9001-gecertificeerde processen te combineren met strenge, gestandaardiseerde kwaliteitscontroles voor CNC-bewerkte onderdelen. Een speciaal intern kwaliteitscentrum met Zeiss CMM’s en aanvullende hoogwaardige inspectieapparatuur maakt een betrouwbare verificatie mogelijk van kritische afmetingen op CNC-gefreesde en CNC-gedraaide onderdelen, inclusief nauwe toleranties en controles op kenmerkniveau. De levering wordt gewaarborgd door een gecontroleerd, exclusief leveranciersnetwerk, zodat alleen gekwalificeerde partners uw CNC-bewerkte onderdelen volgens vastgestelde normen produceren. Continue, op gegevens gebaseerde monitoring van de prestaties van leveranciers voegt een extra controlegelaag toe, waardoor de herhaalbaarheid tussen batches wordt verbeterd en het risico voor zowel ingenieurs als inkoopteams wordt verminderd.

InstaWerk richt zich op wat het belangrijkst is voor veeleisende hardwareteams: CNC-bewerking – met name CNC-frezen en CNC-draaien – in plaats van de aandacht te verspreiden over niet-gerelateerde processen. Deze specialisatie maakt communicatie op ooghoogte en schouder aan schouder met ingenieurs en inkoop mogelijk, evenals een even duidelijke afstemming met leveranciers, omdat elke discussie gebaseerd is op de realiteit van CNC-gefreesde onderdelen en CNC-gedraaide onderdelen. Binnen dit domein krijgt u diepgaande technische ondersteuning en praktische proceskennis om risico’s, toleranties en functionele vereisten voor CNC-gefreesde onderdelen te verminderen. Met meer dan 60 materialen en meer dan 40 nabehandelingen blijft het portfolio zeer veelzijdig en tegelijkertijd volledig geoptimaliseerd voor CNC-bewerkingsresultaten.

InstaWerk draait op zelfontwikkelde, zelfgehoste en zelfbeheerde software, wat betekent dat elke gegevensstroom in het bestelproces onder directe controle staat – van het uploaden van CAD-bestanden tot de levering van CNC-gefreesde en CNC-gedraaide onderdelen. Dit vermindert de onzekerheid over waar CAD-bestanden, tekeningen en bestelgegevens worden verwerkt en ondersteunt een duidelijker beheer van engineering- en inkoopworkflows rond CNC-gefreesde onderdelen. Er zijn strikte toegangs- en gegevenscontrolemechanismen ingesteld om blootstelling te minimaliseren en een consistente afhandeling tussen projecten en belanghebbenden af te dwingen. De aanpak is ontworpen om te voldoen aan de vereisten van de wetgeving inzake gegevensbescherming en om een betrouwbare basis te bieden voor bedrijven met verhoogde normen op het gebied van vertrouwelijkheid, naleving of bescherming van intellectueel eigendom.

InstaWerk ondersteunt CNC-bewerkingsprojecten van begin tot eind met interne engineering- en productie-experts in Duitsland, waardoor teams met vertrouwen CNC-bewerkte onderdelen kunnen specificeren en inkopen. Deze ervaring is opgebouwd door samenwerking met meer dan 2500 klanten in een breed scala van industrieën, van snel veranderende productontwikkeling tot gereguleerde omgevingen met strenge documentatie-eisen. Een toegewijde support engineer staat voor, tijdens en na de productie klaar om de continuïteit te waarborgen bij het opstellen van offertes, het verduidelijken van ontwerpen, het coördineren van leveranciers en het leveren van CNC-gefreesde en CNC-gedraaide onderdelen. Het resultaat is snellere beslissingen, minder misverstanden en lagere projectrisico’s voor zowel ingenieurs als inkopers.

Maak nu gebruik van onze onbeperkte productiecapaciteiten:

Directe offerte | Onbeperkte productiecapaciteit | Exclusief netwerk van hoge kwaliteit | Korte levertijden | Nederland