Wij breiden onze internationale leveringen uit

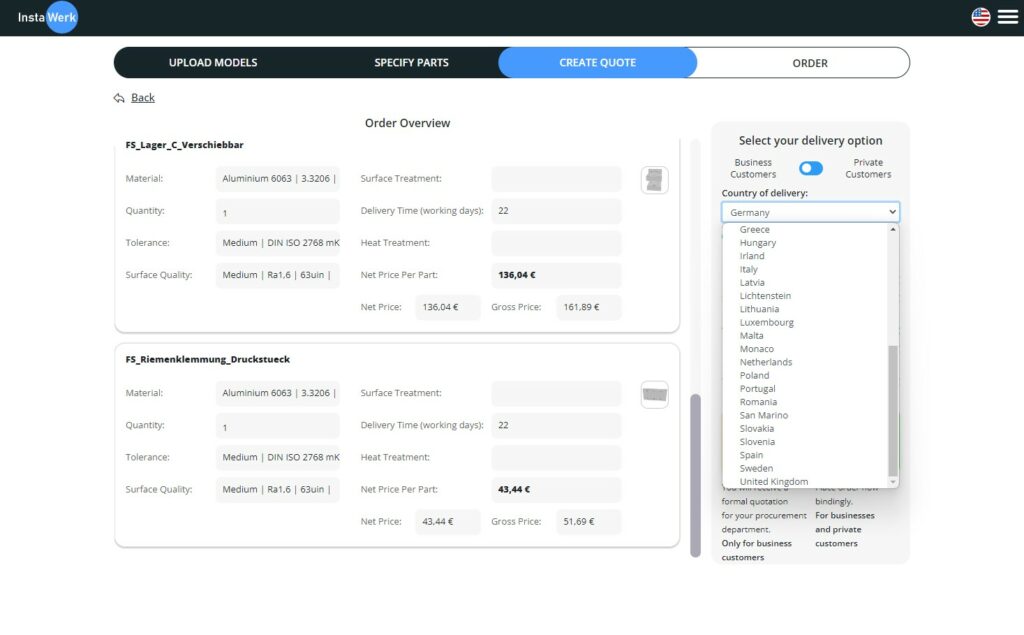

Sinds gisteren kunnen gedraaide en gefreesde onderdelen via ons instant-quoting-portaal worden besteld vanuit meer dan 30 landen. Na het selecteren van de leveringsbestemming worden de verzendkosten automatisch berekend op basis van het volume en het gewicht van de onderdelen. CNC-onderdelen kunnen nu binnen enkele minuten worden besteld in plaats van weken te wachten op offertes.

Wij zijn drie jaar geleden gestart als een instant-quoting-platform voor gedraaide en gefreesde onderdelen. Sindsdien heeft onze waardepropositie van eenvoudig bestellen, CNC-onderdelen van hoge kwaliteit en hoge betrouwbaarheid zich snel verspreid. Onze eerste internationale bestellingen kwamen uit Oostenrijk en Zwitserland, waar de taalbarrières laag waren.

Maar er kwamen ook bestellingen uit Frankrijk, Spanje en Italië. Het was dus tijd om onze bewerkte onderdelen beschikbaar te maken voor een breder publiek. Sinds gisteren kunnen de volgende landen nu worden voorzien van CNC-onderdelen:

Wij leveren gefreesde onderdelen aan deze 30+ landen

- 🇦🇩 Andorra: Dit kleine land staat vooral bekend om zijn toerisme. De staat stimuleert echter actief de diversificatie van de economie, waardoor met name in de farmaceutische sector en de optische technologie interessante bedrijven zijn ontstaan. Wij dragen graag bij aan deze industriële diversificatie met onze gefreesde onderdelen.

- 🇦🇹 Oostenrijk: Oostenrijk beschikt over een uitstekend ontwikkelde industrie die wereldwijd bekendstaat op het gebied van sportartikelen, machinebouw en kunststoftechnologie. Veel Oostenrijkse bedrijven zijn al klant bij InstaWerk en vertrouwen op onze hoogwaardige gefreesde onderdelen en concurrerende voorwaarden.

- 🇧🇪 België: Belgische chocolade is wereldberoemd. Maar naast zoetwaren produceert de Belgische industrie ook voedingsmiddelen in allerlei vormen. Ook de farmaceutische en chemische industrie zijn sterk vertegenwoordigd, met industriële giganten zoals Solvay. Ideale toepassingsgebieden voor onze roestvaststalen gefreesde onderdelen.

- 🇧🇬 Bulgarije: De belangrijkste exportproducten van Bulgarije zijn non-ferrometalen. Wij kunnen Bulgarije daarom dankbaar zijn voor belangrijke grondstoffen voor onze gedraaide en gefreesde onderdelen. Tegelijkertijd wordt het industriële landschap gekenmerkt door een sterke textielmachine-industrie. Bulgarije is daarmee zowel leverancier als afnemer van hoogwaardige precisiecomponenten.

- 🇨🇳 China: De grootmacht van het Oosten is een industriële zwaargewicht. Het land heeft zich ontwikkeld van ’s werelds werkplaats tot technologisch leider. Op het gebied van elektromobiliteit, hernieuwbare energie en machinebouw laat China hoge groeicijfers zien ondanks wereldwijde crises. Het belang van hoogwaardige precisiecomponenten speelt een doorslaggevende rol bij de overgang naar producten met een hoge toegevoegde waarde. Daarom willen wij onze samenwerking met het Middenrijk verder uitbreiden.

- 🇭🇷 Kroatië: De economie van het land wordt gedomineerd door scheepsbouw, de ijzer- en staalindustrie en de chemische industrie. Er is daarom geen gebrek aan toepassingen voor CNC-componenten.

- 🇨🇾 Cyprus: Hoewel de industrie in Cyprus slechts iets minder dan 18% van de toegevoegde waarde vertegenwoordigt, zijn er verschillende onderzoeksinstituten met een terugkerende behoefte aan CNC-bewerking.

- 🇨🇿 Tsjechië: Het land is een verborgen kampioen op het gebied van elektrotechniek en elektronica. Het is een voordeel dat InstaWerk ook gedraaide en gefreesde onderdelen van koper, messing en brons aanbiedt, die populair zijn in de elektrotechnische industrie voor connectoren en contactpunten.

- 🇩🇰 Denemarken: De Deense meubelindustrie staat wereldwijd bekend om haar functionele en moderne design. Daarnaast speelt de machinebouw een belangrijke rol en zijn er verschillende overheidsprogramma’s die de ontwikkeling van hightechindustrieën zoals robotica stimuleren.

- 🇪🇪 Estland: Estland is een hotspot voor de Europese startup-scene en moderniseert zijn staatsinfrastructuur met digitale oplossingen. Dat maakt het land een ideale kandidaat voor ons CNC-productieplatform.

- 🇫🇮 Finland: 85% van de Finse export bestaat uit industriële producten, met name uit de metaal- en elektrotechnische sector. Wij kijken uit naar een verdere samenwerking met onze partners in het noorden.

- 🇫🇷 Frankrijk: De Franse industrie neemt een bijzondere positie in Europa in. Een staatsgerichte industriepolitiek gericht op onafhankelijkheid en autonomie betekent echter niet dat er geen producten uit het buitenland worden ingekocht. Franse bedrijven kenmerken zich juist door een pragmatische en samenwerkingsgerichte cultuur.

- 🇩🇪 Duitsland: De industriële motor van Europa staat wereldwijd bekend om zijn hoogwaardige en technologisch geavanceerde producten. Van de auto-industrie tot de elektrotechniek en machinebouw is er een vrijwel onuitputtelijke markt voor gedraaide en gefreesde onderdelen. Tegelijkertijd is de leveranciersstructuur goed ontwikkeld, waardoor InstaWerk graag gebruikmaakt van Duitse fabrikanten om componenten van de hoogste kwaliteit te produceren op moderne machines.

- 🇬🇧 Groot-Brittannië: Groot-Brittannië is het oudste geïndustrialiseerde land ter wereld. Deze geschiedenis heeft geleid tot de ontwikkeling van diverse hightechsectoren die sinds de Brexit te maken hebben met een toenemend tekort aan componenten. Hier ondersteunen wij graag met ons internationale leveranciersnetwerk.

- 🇬🇷 Griekenland: Griekenland beschikt over een aanzienlijke textielindustrie en een sterke metaalverwerkende sector. In de afgelopen jaren is er bovendien meer focus gekomen op hightechsectoren om de economie van het land te moderniseren.

- 🇭🇺 Hongarije: Hongarije speelt al lange tijd een prominente rol in de machinebouw van Oost-Europa en staat bekend om zijn goed opgeleide technici en ingenieurs. Daardoor vestigen steeds meer West-Europese industriële bedrijven hun productie in het land, wat leidt tot een groeiende vraag naar CNC-bewerkte componenten.

- 🇮🇪 Ierland: Meer dan 50% van de Ierse export bestaat uit farmaceutische producten. Waar geneesmiddelen worden geproduceerd, is er ook behoefte aan roestvaststalen componenten zoals die van InstaWerk.

- 🇮🇹 Italië: Italië geniet wereldwijd een uitstekende reputatie in de machinebouw. In 2021 werd in deze sector meer dan 131 miljard euro omgezet. Italiaanse bedrijven zijn daarmee zowel belangrijke leveranciers binnen productienetwerken als veeleisende klanten die vertrouwen op efficiënte en kwaliteitsgerichte inkoop.

Wereldwijde partnerschappen voor meer concurrentiekracht

Als wereldwijde sourcingoplossing voor gedraaide en gefreesde onderdelen werken wij samen met CNC-productiebedrijven over de hele wereld. Wij zijn verheugd dat wij dankzij de uitbreiding van onze internationale leveringen meer klanten kunnen bereiken. Daarbij blijven wij trouw aan ons doel om hoogwaardige componenten eenvoudig, concurrerend en snel beschikbaar te maken voor bedrijven van elke omvang. Wij kijken uit naar een voortgezette samenwerking.